La maintenance est l’un des secteurs d’activité les plus importants d’une entreprise industrielle, car elle a un impact direct sur toutes les étapes du processus de production. Les industries ont tendance à investir dans des équipements et des machines de haute qualité ayant un long cycle de vie, qui doivent être gérés et préservés efficacement. Une maintenance efficace garantit le déroulement continu du processus de production, permettant d’obtenir d’excellents résultats opérationnels, qui se traduisent par une réduction des coûts et une augmentation de la productivité.

Sachant que les coûts de maintenance représentent en moyenne 15 à 40 % des coûts opérationnels et que les arrêts planifiés entraînent une perte de 5 à 10 % de l’efficacité des équipements, il est nécessaire d’appliquer un modèle dont l’objectif clair est de réduire ces indicateurs et d’autres indicateurs pertinents, comme le temps moyen entre deux pannes (MTBF), le temps moyen de réparation (MTTR) et le taux de rendement synthétique des équipements (TRS). La mise en œuvre de la maintenance productive totale (TPM) a permis d’obtenir des résultats probants dans plusieurs industries. Elle s’est avérée être l’approche qui prend en compte toutes les variables qui affectent les performances des équipements.

La TPM est une approche basée sur un équilibre entre les interventions de maintenance planifiées et autonomes, avec pour objectif d’atteindre un environnement de production idéal, en cherchant à maximiser l’efficacité, sur la base d’un alignement fort entre les équipes opérationnelles – production et maintenance.

La gestion des temps d’arrêt non planifiés doit être considérée comme une priorité pour les organisations. Dans l’industrie automobile, chaque arrêt coûte environ 1,3 M$ par heure, ce qui correspond au temps de production perdu et, par conséquent, aux ventes perdues. Malgré l’impact significatif des temps d’arrêt, 70 % des entreprises n’ont toujours pas de visibilité sur le moment où leurs équipements devraient être arrêtés et où il faudrait intervenir afin d’éviter les arrêts non planifiés. Seules 26% ont adopté une stratégie de maintenance prédictive, basée sur des données et des algorithmes qui permettent d’identifier avec plus de précision les moments optimaux pour la maintenance des équipements.

Les équipes de maintenance doivent être en mesure de résoudre la plupart des problèmes qui se posent, mais elles doivent également être capables d’anticiper les défis futurs, en trouvant le bon équilibre entre la résolution des défaillances – maintenance corrective – et leur prévention – maintenance préventive. Une stratégie efficace pour optimiser les performances des équipes de maintenance consiste à faire évoluer le modèle TPM pour réduire la nécessité d’effectuer une maintenance réactive, en donnant la priorité à la maintenance prédictive.

Les trois principales stratégies de maintenance (réactive-préventive-prédictive)

La maintenance réactive a été l’approche la plus courante pendant une longue période dans différents secteurs de l’économie. D’une manière générale, il s’agit de résoudre les problèmes après les pannes. Suivant cette approche, les équipes de maintenance n’interviennent que lorsqu’elles sont appelées et le stock de pièces de rechange est réduit, étant uniquement réapprovisionné par des achats ad hoc.

Lorsque l’organisation opte pour une stratégie de maintenance réactive, les pannes imprévues obligent à immobiliser les équipements, ce qui réduit la disponibilité des machines. Les temps d’arrêt imprévus peuvent entraîner l’inactivité des employés, l’arrêt des chaînes de production, le non-respect des délais ou des livraisons tardives, la nécessité de faire des heures supplémentaires et la surconsommation d’énergie.

L’apparition d’une défaillance dans un seul composant peut également compromettre l’état de nombreux autres composants à l’intérieur de la machine, augmentant le temps nécessaire à leur réparation, entraînant des coûts liés aux temps d’arrêt pour l’organisation et ayant des répercussions.

La maintenance réactive conservera son rôle dans les organisations, car les équipements peuvent tomber en panne, mais leur durée de vie peut être prolongée, grâce aux tâches d’inspection, de nettoyage, de lubrification et de remplacement des pièces périodiquement usées, dont le stock est géré par les équipes de maintenance.

Alors que la maintenance réactive est une approche visant à résoudre les défaillances et à rétablir les conditions d’un fonctionnement correct, la maintenance préventive cherche à empêcher les défaillances de se produire, en utilisant une périodicité pour vérifier la nécessité d’une maintenance ou pour effectuer efficacement les tâches de maintenance sur les équipements.

La maintenance préventive est, dans sa définition, l’ensemble des activités réalisées régulièrement (selon un calendrier planifié) afin de maintenir les conditions et l’état de fonctionnement d’un équipement.

La maintenance prédictive a pour principal objectif de formuler une prévision basée sur des données et des algorithmes afin de déterminer, avec une grande précision, le moment où la maintenance de l’équipement est nécessaire. L’application de cette approche consiste à surveiller en permanence les conditions de l’équipement tout au long de son processus de fonctionnement normal, dans le but de prévoir et de détecter les problèmes potentiels et de les corriger en temps utile, avant qu’ils n’entraînent des défaillances. Elle cherche à répondre à deux problèmes majeurs associés aux modèles de maintenance organisationnelle :

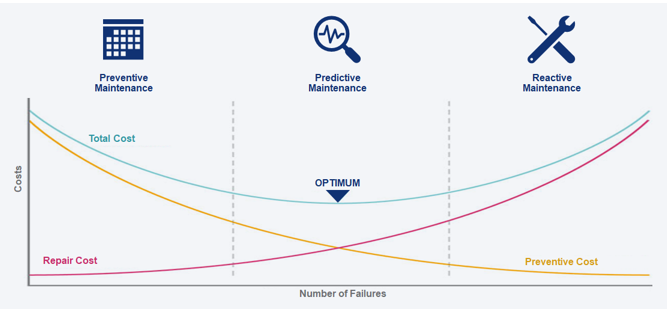

- Les coûts élevés associés à une maintenance périodique excessive, souvent inutile.

- Les coûts élevés associés à un arrêt non planifié, qui est souvent évitable.

La maintenance prédictive diffère de la maintenance préventive car elle s’appuie sur l’état réel de l’équipement, plutôt que sur des statistiques de durée de vie moyenne ou prévue. Cette méthodologie tente de détecter des modèles de défaillance et des anomalies, de tirer des enseignements de ces modèles et de prédire les défaillances futures des composants de la machine afin de pouvoir les remplacer avant qu’ils ne tombent en panne.

La composante « prédictive » de cette maintenance découle de l’objectif de prédire la tendance future de l’état de l’équipement et utilise les principes du contrôle statistique des processus pour déterminer à quel moment les activités de maintenance seront appropriées.

Dans cette stratégie, les réparations ont lieu chaque fois que l’analyse de l’état de l’équipement le rend prévisible. Les équipes de maintenance travaillent sur appel et ont des routines bien structurées pour la lubrification, le remplacement des pièces usées, l’inspection/mesure et l’analyse statistique des performances. La gestion du stock de pièces de rechange est basée sur l’anticipation en fonction de l’état et/ou de la prévision d’une panne éventuelle.

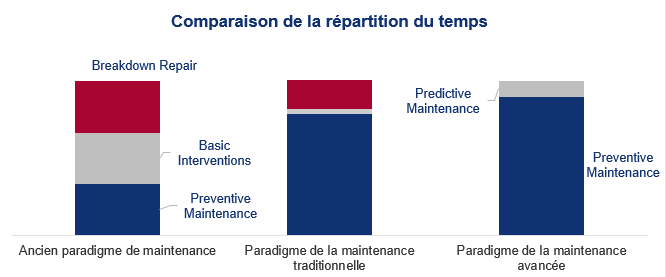

L’image ci-dessous montre la distribution du temps avec des comparaisons entre les différentes approches de maintenance.

Principaux objectifs et impact potentiel de la maintenance prédictive

La maintenance prédictive doit être mise en œuvre dans les équipements qui ont une fonction opérationnelle critique, dont les modes de défaillance peuvent être évités par une maintenance régulière et dont la probabilité de défaillance augmente avec le temps ou l’utilisation. Les équipements qui présentent des défaillances aléatoires qui ne sont pas liées à la maintenance et qui ne remplissent pas une fonction critique ne doivent pas être pris en compte dans ce champ d’application.

L’approche KAIZEN™ pour mettre en œuvre la maintenance prédictive contient 4 étapes :

1. Sélection des composants et des paramètres de contrôle : il est crucial de commencer par les actifs critiques pour améliorer le fonctionnement de ces équipements spécifiques. À ce stade, il y a également la définition des critères, destinés à établir un ordre de priorité des équipements, sur la base de la sécurité et de l’environnement, de la qualité, de la disponibilité et de la vitesse du processus. Les paramètres de contrôle sont également étudiés et définis lors de cette étape particulière.

2. Définition des méthodes de diagnostic et des valeurs de référence : l’évaluation de l’état d’un équipement peut se faire en effectuant une surveillance périodique (hors ligne) ou continue (en ligne) de l’équipement. L’objectif de cette étape est de spécifier comment réaliser des tests et des inspections instrumentées et non-destructives et également de définir les valeurs de référence. La plupart des inspections prédictives sont effectuées lorsque l’équipement est en fonctionnement, ce qui réduit au minimum l’interruption des opérations normales du système.

3. Définition des technologies appropriées : l’analyse prédictive utilise divers algorithmes statistiques et d’apprentissage automatique pour fournir des recommandations et des réponses aux questions liées à ce qui pourrait se produire dans l’avenir. Étant donné qu’il s’agit d’une méthode probabiliste, la précision du résultat dépend de la qualité des données. Il existe différentes technologies à utiliser, comme les systèmes informatisés de gestion de la maintenance, l’analyse des vibrations, l’inspection visuelle à distance, l’analyse acoustique, la surveillance et l’analyse infrarouge, l’analyse des huiles et la surveillance de l’état basée sur la modélisation.

4. Intervention prédictive : cette étape comprend la conception du plan avec toutes les informations, telles que les composants indiqués pour cette approche, les paramètres de contrôle pour chaque équipement, les valeurs de référence, les technologies à appliquer et les points d’inspection.

Le principal avantage de l’utilisation de cette stratégie est l’amélioration du fonctionnement des équipements considérés comme critiques, ce qui se traduira par un moindre besoin de maintenance corrective, générant des économies en termes de temps et d’argent grâce à l’évitement de travaux non planifiés. L’état continu d’organisation et de contrôle, qui est la base de la maintenance préventive (périodique ou prédictive), maximise la disponibilité et la fiabilité des équipements et des processus au moindre coût, permettant une bonne prise de décision pour la gestion des actifs à long terme.

De la maintenance réactive à la maintenance prédictive

Aujourd’hui, la maintenance doit adopter un système plus axé sur la prévention et moins sur la réaction et la résolution des défaillances, cette stratégie doit être mise en œuvre de manière globale, nécessairement intégrée à la production. La mise en œuvre d’un modèle basé sur les principes de la maintenance productive totale, par l’application d’approches prédictives et planifiées, qui optimisera la gestion des stocks de pièces de rechange et réduira les temps d’arrêt des équipements, tout en maximisant l’efficacité, est la solution la plus efficace pour optimiser les processus de maintenance. Ce nouveau paradigme peut faire passer l’organisation d’une stratégie de gestion des réparations et des pannes à une gestion intégrée de la maintenance et de la production, axée sur la prévention des anomalies des équipements.

L’objectif ultime de la maintenance prédictive est d’effectuer la maintenance à un moment programmé, lorsque l’activité de maintenance est la plus rentable et avant que l’équipement ne perde ses performances en deçà d’un certain seuil, réduisant ainsi les coûts de maintenance, augmentant la disponibilité de l’équipement, sa durée de vie et la sécurité.

Impact de la maintenance prédictive sur l’efficacité globale des équipements

En mettant en œuvre la maintenance prédictive, les équipes seront en mesure d’avoir une idée de la nécessité d’une maintenance avant qu’un temps d’arrêt important ne se produise, ce qui permettra de maintenir les équipements en fonctionnement. Cela permet aux entreprises de maintenir non seulement un temps de production élevé mais aussi des niveaux de performance supérieurs. Cette adoption vise à augmenter la disponibilité des ressources, considérée comme une variable clé pour le succès de l’organisation et pour le calcul du TRS.

L’application de la stratégie de maintenance prédictive augmentera le TRS global de l’organisation, car elle permettra d’effectuer les tâches de maintenance préventive juste avant que les défaillances ne se produisent, réduisant ainsi considérablement les arrêts planifiés des inspections périodiques et les arrêts non planifiés résultant de pannes potentielles.

Les enjeux de la maintenance prédictive

Récemment (et suivant la même logique que les autres secteurs d’activité), la maintenance a été confrontée à un changement de paradigme, car la numérisation et l’innovation ont apporté de nouvelles variables à l’équation. En raison de la nécessité de rester compétitives, les organisations ne peuvent négliger cet aspect et le paradigme doit évoluer. De plus en plus d’entreprises se concentrent sur la prévision d’éventuels défauts futurs et consacrent moins d’efforts à la résolution des problèmes au moment où ils se présentent.

Pour développer des stratégies de maintenance prédictive, l’industrie 4.0 et l’application des outils numériques peuvent également être des facteurs de différenciation.

Il existe des solutions comme :

- L’analyse des données et l’IA, qui peuvent conduire à la maintenance prédictive et à la maintenance conditionnelle ;

- Le jumelage numérique et la simulation qui améliorent la fiabilité des machines dès la phase de conception ;

- La réalité augmentée qui peut augmenter la collaboration mondiale des experts à distance dans les interventions de maintenance ;

- La maintenance 4.0 : Systèmes cyber-physiques ;

- La disponibilité des données de la machine en temps réel (paramètres du processus et de la machine).

La transformation numérique et l’innovation peuvent jouer un rôle clé dans les activités de maintenance et se montrent particulièrement pertinentes dans la mise en œuvre de la stratégie de maintenance prédictive. Seules les organisations capables d’adopter ces méthodologies et de les exploiter réaliseront la transition tant souhaitée du paradigme actuel de « résolution » à celui de » prévention « .

Maintenance

Découvrez comment améliorer ce secteur d’activité