Dans notre récent webinaire « 7 compétences clés pour une transformation Lean de la chaîne d’approvisionnement », nous explorons la transformation Lean de la chaîne d’approvisionnement et les compétences fondamentales pour y parvenir. Nous décrivons le processus permettant d’améliorer de bout en bout la chaîne d’approvisionnement, de l’orienter en fonction de la demande et de la rendre plus efficace, en mettant l’accent sur un nouveau paradigme permettant d’obtenir des résultats disruptifs et un avantage concurrentiel en matière de service client et de rentabilité. Dans ce livre blanc, nous présentons le résumé des idées du webinaire, de notre associé principal et auteur Euclides Coimbra.

Pourquoi devons-nous améliorer la chaîne d’approvisionnement ?

Les chaînes d’approvisionnement étant essentielles pour opérer dans un marché mondialisé et rapide, il est crucial d’être conscient des problèmes, des opportunités et des nouveaux paradigmes qui peuvent être appliqués pour les rendre plus rapides, plus efficaces et plus rentables.

La principale raison pour laquelle les chaînes d’approvisionnement doivent être améliorées est pour garantir la satisfaction des clients, ce qui représente une source majeure d’innovation et de compétitivité. Les chaînes d’approvisionnement doivent devenir orientées vers le client, agiles et sans gaspillage, en anticipant rapidement les perturbations et l’instabilité, et en répondant aux attentes croissantes des clients sur des marchés où la demande est très volatile.

Les objectifs d’une chaîne d’approvisionnement Lean sont d’améliorer les livraisons dans les délais et l’OTIF, de raccourcir les délais de livraison, de réduire les coûts de service et, surtout, de parvenir à une réduction radicale des stocks. Ces objectifs peuvent être atteints en appliquant les 7 compétences clés suivantes, soutenues par : une analyse stratégique de la chaîne de valeur, une planification des ventes et des opérations (S&OP) orientée vers le client, des flux courts et cohérents, et par une efficacité élevée des ressources.

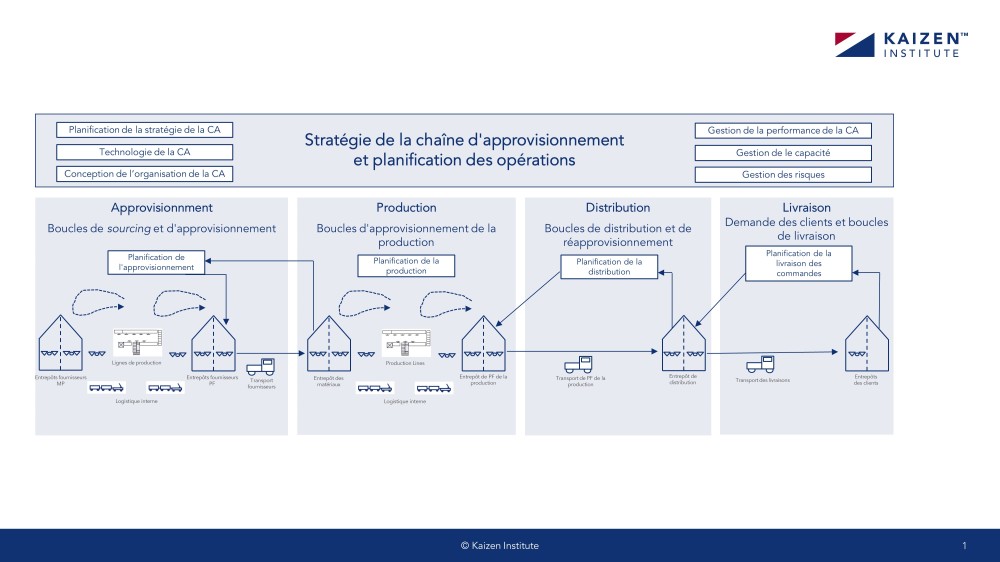

1. Cartographie stratégique de bout en bout de la chaîne d’approvisionnement

La cartographie de la chaîne d’approvisionnement de bout en bout permet d’identifier visuellement les opérations critiques. Pour comprendre les boucles logistiques dans la chaîne d’approvisionnement, il est pertinent de prendre en compte les indicateurs de performance clés afin d’identifier où se situent les ruptures de flux.

Les KPIs les plus importants dans la chaîne d’approvisionnement sont ceux qui sont liés au client, à savoir la livraison dans les délais, l’OTIF et le Lead Time entre la commande et la livraison. Ceux-ci se produisent dans la dernière boucle logistique (en aval), où les opérations sont plus proches du client, par exemple, la livraison des commandes et le transport – ce sont donc les premiers paramètres à optimiser.

Dans la boucle précédente, celle du réapprovisionnement de la distribution, les KPIs sont liés à l’efficacité du flux de la chaîne d’approvisionnement, par exemple le Lead Time du flux des stocks. La deuxième boucle concerne l’approvisionnement en produits manufacturés et est plus difficile à surveiller en raison de la complexité des processus de production. Finalement, la boucle de l’approvisionnement et des achats fait référence aux fournisseurs et aux entrepôts de matériaux, et ces chaînes d’approvisionnement en amont doivent également être analysées, car elles affectent les KPI des clients.

En plus de ces quatre boucles logistiques, il faut mettre en place une stratégie de chaîne d’approvisionnement et une planification des opérations cohérentes, basées sur une analyse de la chaîne de valeur et une sélection de boucles efficaces, pour ensuite passer à la phase d’exécution du projet par la mise en œuvre de pratiques KAIZEN™.

2. Implémentation d’un système de planification tirée.

L’approche traditionnelle de l’agilité de la chaîne d’approvisionnement provient du CPFR (Collaborative Planning Forecasting and Replenishment), basé sur des systèmes d’information centraux tels que le MRP (Material Requirement Planning) ou le DRP (Distribution Requirements Planning). Toutefois, les prévisions peuvent comporter des erreurs, ce qui a un impact négatif sur la livraison au client. Pour relever ce défi et améliorer la synchronisation et le lissage, le système de planification en flux tiré a été développé – un nouveau paradigme de chaînes d’approvisionnement en flux tiré, axées sur la demande.

En termes de S&OP, la bonne approche repose sur un processus de planification de la capacité tirée qui utilise des prévisions agrégées pour définir toute la capacité nécessaire dans la chaîne d’approvisionnement – le nombre de camions, d’entrepôts, de lignes, etc. Cela dit, l’exécution réelle du S&OE n’est pas basée sur des prévisions, mais sur des commandes réelles de réapprovisionnement ou de production sur stock/commande.

Dans les centres de distribution, sur les boucles de la chaîne d’approvisionnement, le système implique la création de flux avec une agilité adaptée aux petits lots et à la flexibilisation de la capacité. Pour ce faire, il faut mettre en place un réapprovisionnement à haute fréquence, des boucles de transport, des petits lots ainsi que définir une stratégie de stock avec des supermarchés (stocks réapprovisionnés à la demande) et des cross docks.

Ainsi, le nouveau système peut être utilisé sur l’ensemble de la chaîne d’approvisionnement pour créer une synchronisation et un lissage tirés. Cela permettra d’accroître l’efficacité de la valeur ajoutée et, en fin de compte, d’augmenter l’efficacité de l’OTIF et des ressources, de réduire les délais de livraison et d’augmenter le fonds de roulement.

3. Création d’un flux de matériel et d’informations.

La troisième compétence clé concerne la création de flux physiques dans la production, les entrepôts et le transport. Dans ce contexte, il existe un nouveau paradigme clé : Il faut d’abord améliorer l’efficacité des flux pour pouvoir ensuite améliorer l’efficacité des ressources.

Une partie des gaspillages définis par Toyota – surproduction, attente de matériel (ou d’informations) et transport de matériel (ou d’informations) – doit être éliminée lors de la création d’un flux efficace, et cela doit être la première étape à franchir. Ce n’est qu’ensuite que l’accent doit être mis sur les gaspillages restants, liés à l’efficacité des ressources – les personnes qui attendent, les déplacements, le surtraitement, les erreurs et les défauts. Cette stratégie de création de flux va redessiner la chaîne d’approvisionnement pour atteindre de nouveaux niveaux de performance.

4. Augmentation de l’efficacité des ressources

Une fois le flux créé, l’attention peut se porter sur l’amélioration de l’efficacité des ressources. L’objectif est d’optimiser le TRS dans la production, l’efficacité dans les entrepôts et dans les routes de transport, ainsi que d’innover avec les technologies numériques et d’automatisation. Pour ce faire, il faut améliorer les pertes liées au TRS – pertes de disponibilité, de performance et de qualité ; les pertes de main-d’œuvre – mauvaise organisation ou gestion inefficace ; et les pertes d’énergie et de matériel.

Les principales initiatives visant à améliorer le TRS sont le Kobetsu KAIZEN™, la maintenance autonome, la maintenance planifiée, l’éducation et la formation, la planification précoce des équipements, ainsi que la sécurité et l’environnement. Pour améliorer les pertes de main-d’œuvre – le layout et la conception des lignes et des entrepôts – soutenus par le KAIZEN™ Quotidien, permettent de transformer les procédures des équipes opérationnelles. Pour les pertes d’énergie et de matériel, Kobetsu KAIZEN™, associé à des cadres écologiques, donnera des résultats substantiels.

Lors de la mise en œuvre de ces initiatives d’amélioration, le schéma du système de flux tiré précédemment conçu doit être garanti pour éviter l’automatisation du gaspillage. Il est important de comprendre quelles activités de la chaîne d’approvisionnement sont considérées comme des gaspillages et quelles sont celles qui apportent de la valeur ajoutée, afin d’éliminer les gaspillages et de se concentrer sur la partie qui apporte de la valeur ajoutée lorsqu’on investit dans des solutions automatisées améliorées.

5. Renforcement de la culture KAIZEN™

Le renforcement de la culture KAIZEN™ est crucial pour l’amélioration de la chaîne d’approvisionnement, en alignant le fonctionnement efficace des cadres présentés précédemment. Les étapes les plus importantes pour créer une culture de l’amélioration continue sont la mise en œuvre du KAIZEN™ Quotidien dans les équipes, l’apprentissage de la méthode de réalisation d’Événements KAIZEN™ ciblés, la création d’un processus de déploiement de la stratégie, ainsi que l’éducation et la formation, dans le cadre de l’Académie KAIZEN™ Lean qui enseigne les 7 compétences d’une chaîne d’approvisionnement lean.

Le système KAIZEN™ Quotidien doit être adopté par toutes les équipes, à tous les niveaux de l’organisation, en impliquant tous les employés dans des actions KAIZEN™ fréquentes, avec un accent particulier sur le développement des chefs d’équipe. Ce système englobe un contrôle fréquent des principaux KPIs afin de fonder les actions sur des données réelles, d’identifier les gains et les pertes et de prendre rapidement des contre-mesures en cas de problèmes ou de perturbations.

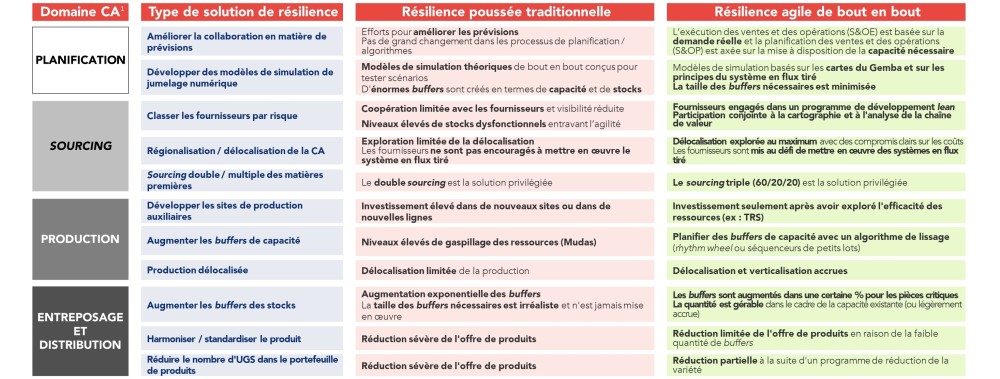

6. Augmenter la résilience de la chaîne d’approvisionnement.

Compte tenu du contexte actuel, une chaîne d’approvisionnement plus résiliente est nécessaire. Nous devons exploiter le système tiré pour combattre l’instabilité et atteindre cet objectif. Mais comment pouvons-nous adapter le système Lean pour devenir plus résilients ?

Sur la base d’une cartographie stratégique de bout en bout, il est possible de développer un modèle de jumelage numérique, c’est-à-dire une représentation virtuelle de la chaîne d’approvisionnement, visant à obtenir une meilleure visibilité des performances de tous les éléments et boucles de la chaîne d’approvisionnement, couvrant également tous les niveaux des fournisseurs existants.

Il faut également créer une salle Obeya (ou salle de gestion visuelle) pour gérer les risques inhérents aux crises. Cette salle peut être considérée comme une « salle de guerre ». Dans cette perspective, nous devons également mettre en place un processus de chaîne d’aide à plusieurs niveaux qui inclut toutes les équipes qui interviennent et gèrent la chaîne d’approvisionnement.

Ce système est celui que nous appelons en interne : « juste-à-temps » avec des caractéristiques « juste-au-cas-où ». C’est un système bien supérieur au système traditionnel dont les caractéristiques ne sont que « juste-au-cas-où ». Un système résilient et Lean exploitera toutes les caractéristiques du système « juste-à-temps » de Toyota en créant le flux nécessaire dans toutes les boucles logistiques, ce qui nous rendra plus résilients.

7. Piloter, évaluer, benchmark et mettre à l’échelle.

La dernière compétence clé pour la mise en œuvre d’une transformation efficace de la chaîne d’approvisionnement Lean fait référence à la nécessité de développer de bons pilotes et des modèles d’évaluation de la maturité, d’effectuer des analyses comparatives internes et externes, et d’avancer rapidement dans le déploiement et la mise à l’échelle.

Les objectifs stratégiques de cet chantier pilote sur l’analyse de la chaîne de valeur de bout en bout sont d’établir une vision et une analyse de rentabilité, de définir une feuille de route à progression constante avec des cycles de sprint de 3 à 6 mois, de créer une salle Obeya pour la gestion visuelle du projet et de générer des résultats commerciaux à deux chiffres.

Après un sprint réussi – le pilote – le déploiement des nouveaux processus dans une grande organisation peut s’avérer difficile. Pour faciliter ce processus, le programme de développement des équipes présente la mise à l’échelle du nouveau processus en 5 étapes :

Pour en savoir plus sur la transformation de la chaîne d’approvisionnement, vous pouvez lire le livre intitulé « KAIZEN™ in Logistics & Supply Chains ou envoyer un e-mail à l’auteur à l’adresse ecoimbra@kaizen.com

#industrie de l’assemblage #industrie de transformation #logistiques #entrepôt et transport #opérations

Pour en savoir plus Industrie de transformation

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Logistique

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici