La volatilité de la demande est une réalité de plus en plus présente dans tous les secteurs. Les fabricants ressentent l’impact de cette variation sur leur productivité opérationnelle, soit en raison de l’évolution technologique et de sa contribution à l’émergence de nouveaux produits, soit en raison de la demande croissante de personnalisation par le consommateur. Dans ce contexte, redimensionner les capacités des lignes de production devient une tâche complexe mais nécessaire pour garantir les niveaux de productivité souhaités.

Face à cette situation, adopter les méthodologies traditionnelles développées pour des environnements industriels similaires ne produit pas l’effet souhaité, car ces méthodologies ne prennent pas en compte la variation de la capacité ou le type de produit à fabriquer.

Quels sont les obstacles à la flexibilisation de la production ?

En première analyse, investir dans des installations et des équipements industriels peut sembler impératif pour mettre en place des lignes de production flexibles. Toutefois, différents cas de déploiement montrent que le premier point à travailler concerne l’ensemble des équipes opérationnelles.

Le niveau de polyvalence des équipes de production apparaît comme le premier facteur prépondérant. Cette polyvalence est liée à la capacité des collaborateurs à s’adapter aux changements de tâches ou de séquences de tâches tout en maîtrisant les différents aspects de l’opération, ou encore à pouvoir travailler en équipe selon différents agencements.

Il arrive souvent, et dans plusieurs industries, qu’un nouvel employé reste pendant les premiers mois sur le même poste. Cela provoque sa spécialisation et simultanément la création d’une routine de travail limitée. De plus, les systèmes encourageant les employés à vouloir acquérir de nouvelles compétences sont encore peu répandus.

Pour les équipes de management, la spécialisation résout les problèmes de productivité à court terme. Cependant, cette spécialisation implique également la concentration du savoir-faire de chaque opération sur quelques collaborateurs, ce qui devient un risque majeur de perte de connaissances si l’un d’entre eux quitte l’entreprise. La force de l’habitude et de la répétition est également démotivante pour les employés, qui ressentent une résistance innée au changement lorsqu’ils doivent faire évoluer leurs routines.

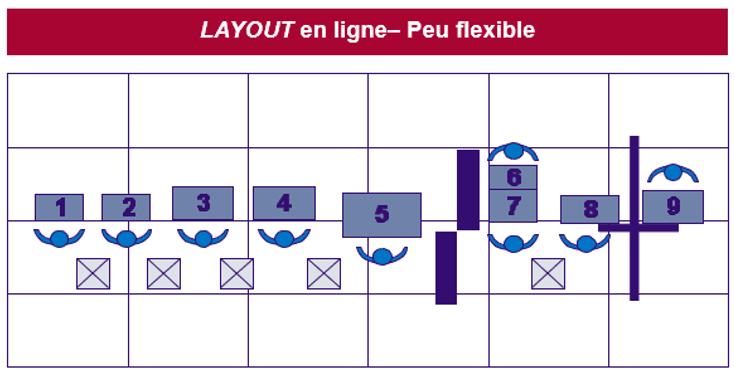

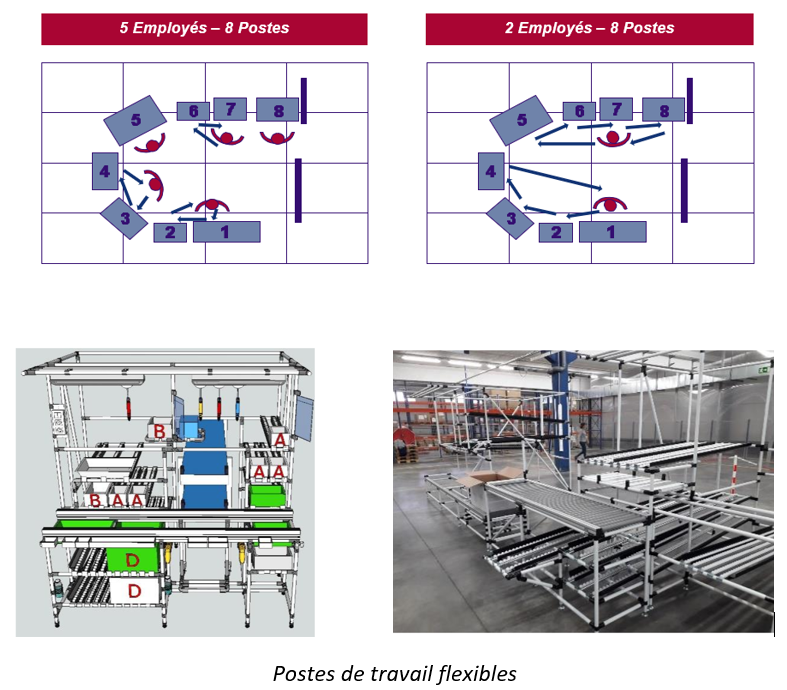

Pour augmenter la flexibilité de la production, les membres des équipes doivent non seulement être polyvalents, mais aussi atteindre des objectifs de productivité, quelle que soit la tâche qu’ils accomplissent. L’infrastructure doit également répondre à cette flexibilité en permettant des changements de disposition des machines de manière agile, en réponse aux fluctuations de la demande. Il est toutefois courant de trouver des zones et des lignes de production rigides, composées d’îlots isolés ou de lignes occupant une vaste surface et ne permettant pas de modifier de manière agile le nombre de postes.

Réaliser l’utopie – Shojinka

L’adaptation de l’industrie à la volatilité actuelle de la demande nécessite l’application du modèle Shojinka. Shojinka – terme japonais signifiant « production flexible » – désigne un modèle de production agile capable de répondre aux fluctuations de la demande. Cette agilité résulte de la réaffectation rapide des ressources en fonction du volume et de la composition de la demande, ce qui garantit productivité et qualité élevées. Pour appliquer ce modèle, il faut toutefois faire face aux obstacles présentés ci-dessus.

Comment promouvoir la polyvalence et éliminer la variabilité ?

La culture des organisations a un rôle prépondérant quant à la prédisposition des employés à apprendre de nouvelles fonctions. Un modèle de gestion appliquant la rotation des postes, en fonction de la formation et des compétences de chaque collaborateur, réduira le risque de perte de savoir-faire de l’organisation et augmentera la motivation des équipes en favorisant la contribution individuelle de chacun. De plus, la rotation des postes contribue à prévenir l’apparition de Troubles Musculo-Squelettiques (TMS) provoqués par l’exécution de tâches répétitives sur de longues périodes, et qui favorisent également l’absentéisme, souvent critique dans les secteurs de production.

La gestion des compétences à acquérir pour pouvoir mettre en place une rotation des postes de travail doit être faite grâce à une cartographie des compétences de chaque employé et une planification de la formation nécessaire. Ici se pose l’importance des procédures standards qui, de manière simple et visuelle, doivent soutenir non seulement la formation, mais également la réalisation des tâches pendant l’opération. Celles-ci garantissent que, quelle que soit l’équipe en poste, les tâches sont toujours exécutées de la même manière. La mise en œuvre de solutions d’automatisation à faible coût, telles que l’utilisation de la gravité pour réduire les déplacements et améliorer l’ergonomie, simplifie les opérations et facilite l’apprentissage.

Comment créer des implantations flexibles ?

L’implantation qui permet au personnel de changer le plus facilement de poste est le layout en « U ». La communication entre les employés et la possibilité d’assistance mutuelle entre les postes fonctionnent bien mieux que dans des dispositions par îlots ou en ligne traditionnelles. Par ailleurs, le fait que l’entrée et la sortie des matériaux se fassent au même endroit augmente l’efficacité des tâches logistiques. Cette efficacité est essentielle car les tâches d’approvisionnement logistique font partie de la solution, et leurs fréquences doivent être ajustées en fonction de la demande, afin de garantir qu’il n’y ait ni excès de composants ni rupture dans les cellules de production.

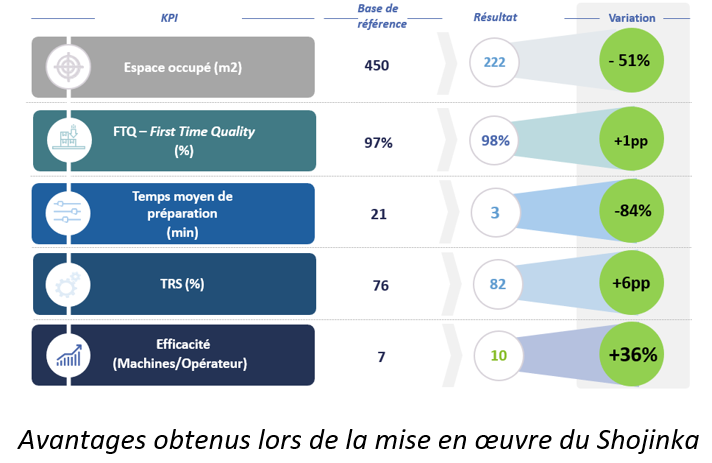

La transition vers ce modèle impacte non seulement la productivité, mais aussi la qualité, le niveau de service et les coûts d’infrastructure. Les entreprises qui ont été capables de mettre en œuvre ces solutions ont obtenu des avantages substantiels qui ont directement contribué à leurs résultats commerciaux.

Être agile dans la production demande d’avoir une main-d’œuvre flexible et des infrastructures facilement adaptables. L’application du principe Shojinka permet de maintenir une efficience élevée des lignes de production, quelles que soient les conditions de fluctuation du volume de la demande. Sur les marchés actuels, cette flexibilité se traduit par un avantage concurrentiel qui peut être la clé du succès des organisations, étant donné que l’incertitude de la consommation continuera à être une réalité dans un avenir proche.

#industrie de l’assemblage #opérations

Pour en savoir plus Industrie de l’Assemblage

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Opérations

Pour en savoir plus à propos de l’amélioration de ce secteur, cliquez ici