Défi

Problème

-

- Plus de 200k€ par an pour les pièces de faible qualité

- 744 hours consacrées au retravail par an

Causes racines

-

- Grande variabilité des tâches d’assemblage, ce qui se traduit par des résultats de qualité différente

- Résolution ad hoc des cas de non-qualité, sans modification du processus responsable

- Manque de visibilité de tous les problèmes de non-qualité et leurs causes racines

Solution

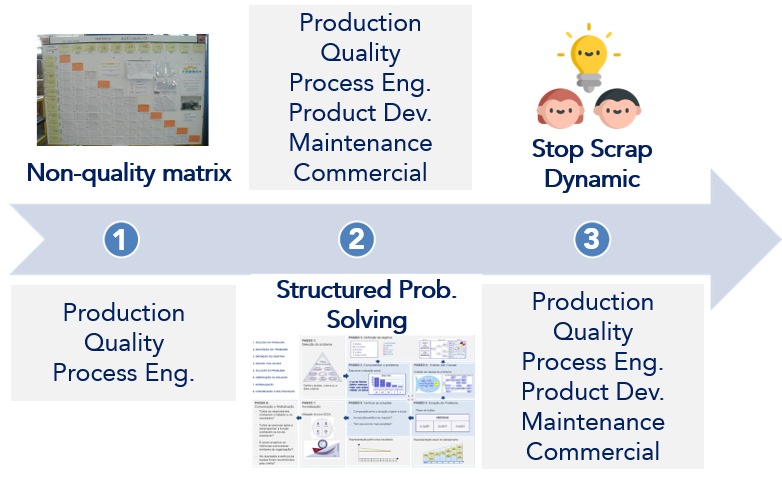

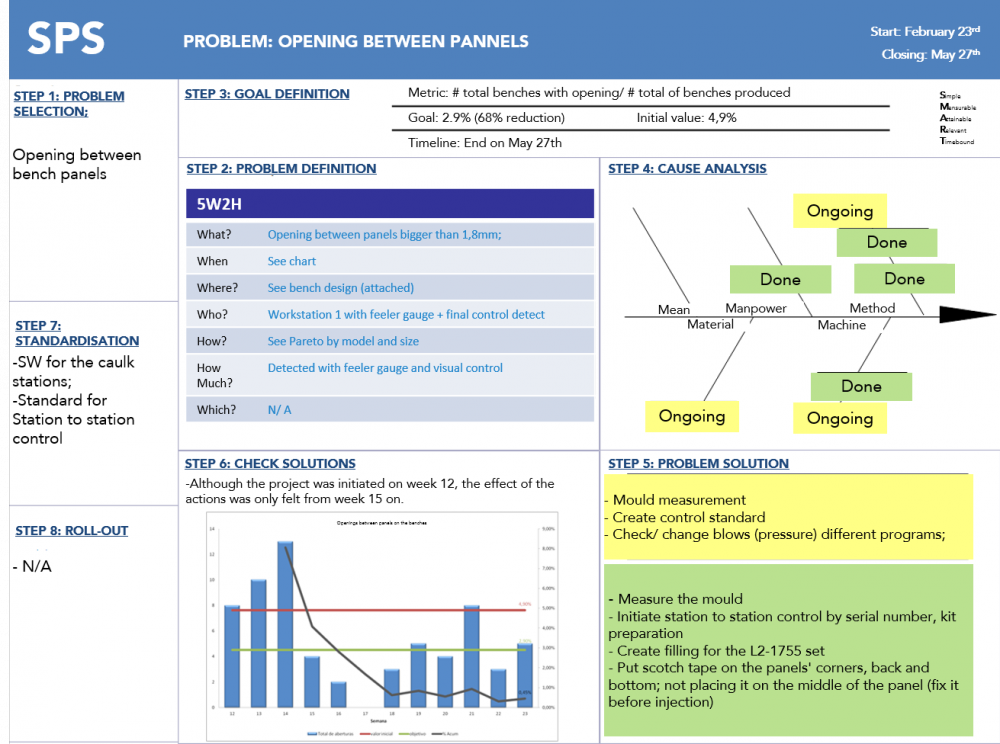

- Mise en place d’un système de contrôle et de détection pour identifier les incidents de non-qualité dès qu’ils se produisent et les atténuer – Matrice de non-qualité

- Développement de capacités structurées de résolution de problèmes au niveau des chefs d’équipe et des chefs de groupe

- Développement d’un système « arrêt la ferraille » qui permet la durabilité des activités d’amélioration de la qualité

- 105 3C initiatives conclues, pour résoudre des causes mineures de qualité

Gains

Le délai de rentabilisation du projet était de 3 mois avec des économies annuelles dépassant les 307 000 euros.

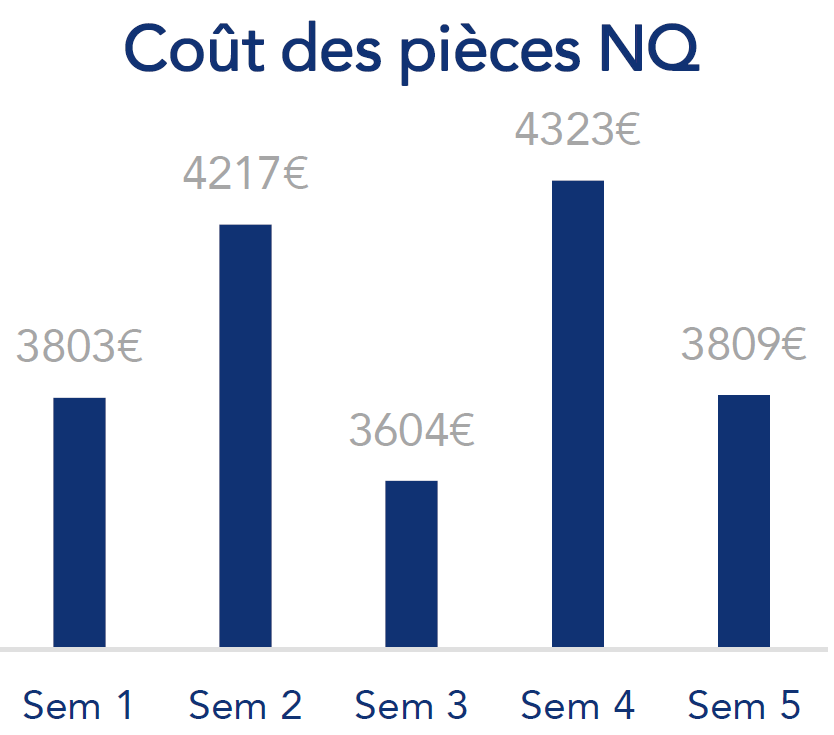

Coût de la non-qualité

Réduction de 51% du coût des pièces de faible qualité.

Heures de retravail

Réduction de 33% des heures de travail nécessaires pour corriger les problèmes de non-qualité.

Fabrication Discrète

Découvrez comment transformer ce secteur

Qualité

Découvrez comment améliorer ce secteur d’activité