Avec l’accès mondialisé à différents détaillants, sans restrictions géographiques, et avec les exigences croissantes des consommateurs, la compétitivité dans ce secteur augmente. Pour pouvoir se concentrer sur la différenciation des services et des expériences, les détaillants doivent d’abord s’assurer que leurs opérations sont optimisées pour fournir des produits avec un haut niveau de service au moindre coût. Cela peut impliquer de travailler sur la conception de la chaîne d’approvisionnement, le modèle opérationnel des centres de distribution et dans le réseau de transport afin d’atteindre une productivité logistique maximale.

L’entreprise

L’un des plus grands intervenants internationaux dans le secteur de la distribution alimentaire, qui met l’accent sur la qualité de ses produits, le développement de sa propre marque et sur les partenariats avec les fournisseurs locaux.

L’activité couvre un réseau de plus de 3100 magasins et 30 centres de distribution, répartis sur 3 pays et comptant environ 118 000 employés. Elle appartient à un groupe fort de 225 ans d’expérience, et a atteint un volume de ventes de 19 milliards d’euros en 2020.

Le défi

Face à la croissance continue du volume d’affaires et à l’augmentation des services offerts aux consommateurs, l’entreprise a ressenti le besoin d’analyser les opérations de son réseau de distribution logistique. L’objectif de cette analyse était d’identifier les faiblesses de l’opération et de concevoir un modèle opérationnel capable d’acheminer les produits plus rapidement, à moindre coût et avec moins d’occurrences. En vue de la durabilité des améliorations à mettre en œuvre, l’objectif a également été fixé de mettre en place une culture d’amélioration continue transversale aux différents domaines opérationnels.

Dans ce contexte, une équipe de projet multidisciplinaire a été mise en place, impliquant des éléments des différents domaines de l’opération : entrepôts, transport et approvisionnement, dans le but commun de maximiser la productivité logistique dans la distribution.

L’approche

Pour relever le défi proposé, l’équipe a commencé par analyser les différents flux présents dans le centre de distribution. Cela inclut non seulement la dynamique de l’opération elle-même, mais aussi les opérations administratives associées. Ainsi, il a été possible d’identifier le potentiel d’amélioration, ce qui a conduit à la conception et à la mise en œuvre des solutions nécessaires.

Analyse des causes et conception de solutions

Augmentation de la productivité dans les centres de distribution

Les différents modes de fonctionnement du centre de distribution ont nécessité des analyses et des solutions différentes selon les différents cas. La solution commune aux différents entrepôts a consisté à simplifier le processus administratif de réception des articles, en exploitant au mieux les systèmes d’information et en travaillant sur la vérification des échantillons. Les changements d’équipe ont également été optimisés, en minimisant leur impact sur l’opération en cours.

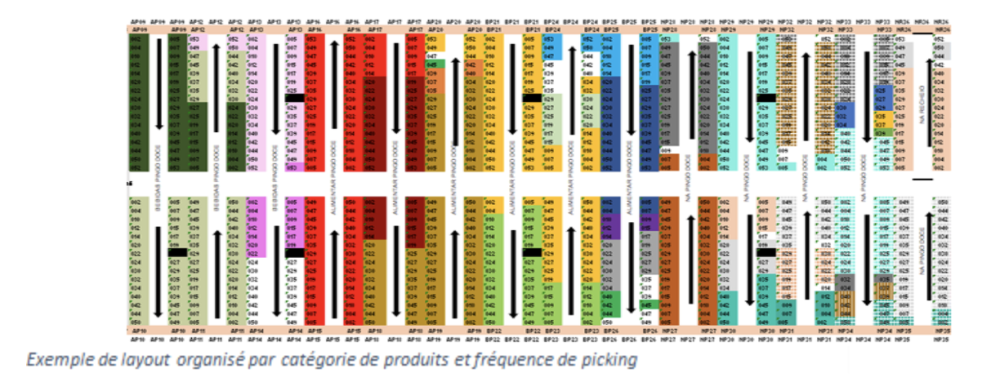

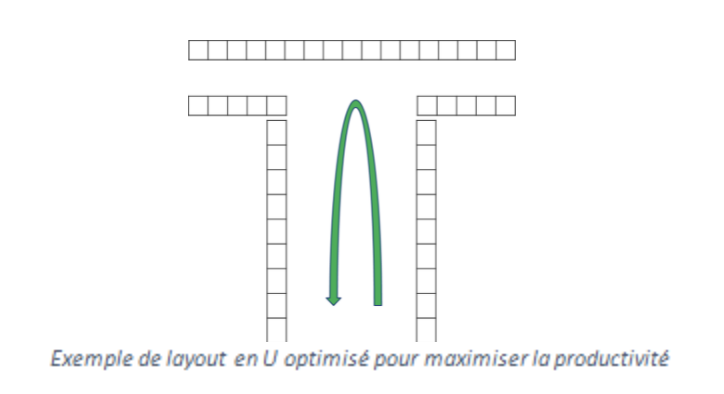

1. Productivité logistique de l’opération de picking par magasin : Pour la composante de l’opération qui travaille avec des articles en stock, le picking étant effectué par commande de magasin, il était nécessaire de revoir le positionnement des articles, ainsi que le travail standard de l’opération de picking elle-même. La répartition des articles entre les différents sites a un impact important sur la distance parcourue par l’équipe de picking, ce qui affecte directement la productivité de l’opération. En outre, la séquence de picking affecte également l’opération du magasin qui recevra les produits, en devant les distribuer le long des différentes allées. Par conséquent, l’entrepôt a été réorganisé en tenant compte du volume et de la fréquence de picking de chaque article, de sa taille (pertinente pour la séquence de palettisation) et de sa position dans les allées du magasin. Cette démarche a abouti à un layout qui minimise la distance parcourue et facilite la construction des palettes, maximisant la productivité, le niveau de service et en minimisant les marchandises endommagées.

La méthode de picking des commandes a également été modifiée pour passer au batch-picking, qui permet à un employé de préparer des commandes pour deux magasins simultanément, en tenant compte de la similitude des commandes reçues. De cette manière, lors d’une même visite à un poste de stock, deux magasins sont approvisionnés.

2. Productivité logistique de l’opération de picking par ligne :Dans le cadre de cette opération, pour minimiser la distance parcourue pendant le processus de picking, le layout a été réorganisé, en modifiant la position des magasins à approvisionner, en tenant compte du délai de livraison et des volumes et profils des commandes. L’ajustement du calendrier de livraison des fournisseurs a eu un impact très important sur l’opération, car il a permis de supprimer les zones buffer excessives, de minimiser la manutention de palettes multiples et d’optimiser l’occupation des équipes de picking. Un algorithme pour le dimensionnement des équipes a également été conçu, ce qui a permis de niveler la charge de travail, d’anticiper les pics de demande et d’éliminer l’équipe de nuit de l’opération de picking. Grâce à une gestion visuelle et à une formation continue des employés sur la construction idéale des palettes, il a été possible d’augmenter leur hauteur finale, minimisant ainsi le nombre de palettes à manipuler.

Optimisation des transports

L’optimisation des itinéraires de transport et de la flotte dépend d’une planification correcte des besoins. Pour ce faire, il est nécessaire de disposer d’une prévision fiable du nombre de palettes à transporter à chaque instant, pour chaque magasin. Dans cette optique, la première solution à développer était un modèle de prévision du nombre de palettes qui permettrait d’obtenir une prévision avec une précision de plus de 85 %. Grâce à la prévision correcte du nombre de palettes, il a été possible de créer un algorithme de routage tenant compte de toutes les restrictions et spécificités des itinéraires, en tirant le meilleur parti des différents types de véhicules à utiliser. En outre, étant donné l’augmentation de la hauteur des palettes obtenue et la réduction conséquente du nombre de palettes à transporter, le nombre de véhicules/équipes nécessaires a diminué.

Le passage d’une partie de la flotte de véhicules à un système de conteneurs a permis de minimiser l’impact du temps de préparation/chargement sur la route de distribution, car il peut désormais être effectué en dehors de l’heure d’ouverture des routes. Ainsi, lorsque la route commence, le parc de conteneurs est déjà prêt pour la distribution. Le succès du suivi de la route de livraison dépend également de l’opération de déchargement en magasin, qui a souvent été responsable de retards sur la route, en raison du manque de préparation des équipes lors de l’arrivée du camion. Pour cela, un système d’alerte automatique a été créé afin que le magasin soit prêt à recevoir les marchandises dès leur arrivée.

Culture d’amélioration

Afin de garantir l’amélioration continue des opérations et des performances des employés, une dynamique d’équipe a été mise en place, soutenue par des indicateurs opérationnels qui aident les équipes dans la planification du travail, la formation et dans la résolution des problèmes. Le rôle des chefs d’équipe a également été uniformisé, et ils disposent désormais d’un processus défini pour le suivi de l’opération, en vue d’améliorer les résultats.

Résultats

Les changements de layout, la standardisation des opérations, la formation des équipes et la dynamique d’amélioration ont contribué à une augmentation de 20 % de la productivité (mesurée en boîtes par heure), sans augmentation du nombre d’occurrences. La modification du réseau de transport a permis de réduire les coûts opérationnels de 10 %. Les solutions mises en œuvre peuvent être répliquées dans les différents centres de distribution, en obtenant les mêmes résultats.

#commerce de détail #logistique

Pour en savoir plus Commerce de détail

Pour en savoir plus à propos de la transformation de ce secteur cliquez ici

Pour en savoir plus Logistique

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici