L’entreprise

L’une des principales entreprises opérant dans le secteur du liège.

Le défi

Compte tenu de la croissance du volume d’affaires, les activités de planification se révélaient de plus en plus complexes et les inefficacités trop coûteuses.

La planification de la capacité était effectuée manuellement en tenant compte des contraintes typiques de la formulation de la planification de la production. Par conséquent, différentes machines possibles pour la même opération et un processus de production en plusieurs étapes constituaient des défis quotidiens pour la personne responsable de la planification de la production.

La planification de l’exécution a été faite par les chefs d’équipe. Au début de chaque équipe, ils décidaient quelles commandes seraient produites ; cette approche a entraîné une augmentation des setups, des temps d’inactivité et des retards.

L’approche

La première étape pour relever ce défi a été de suivre une méthodologie intégrée, combinant les principaux concepts de la gestion des flux en s’appuyant sur la méthodologie KAIZEN™ pour construire des processus solides et efficaces avec la puissance des compétences analytiques.

Tout cela a commencé par une définition claire des exigences, de l’objectif et de la collecte/qualité des données:

– Lister et questionner chaque contrainte de production – certaines n’étaient pas pertinentes ou ne constituaient pas une contrainte.

– Définir l’objectif de l’algorithme pour maximiser le rendement.

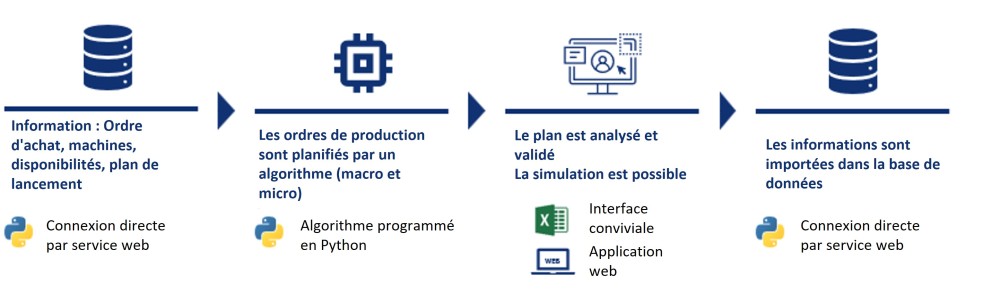

– Cartographier chaque flux de données et élaborer des protocoles de réseau pour garantir l’extraction et l’importation des données dans la base de données.

Une fois ces sujets abordés, il était temps de passer aux algorithmes de production. Pour ce faire, il était important de définir deux niveaux de planification différents:

– Planification des capacités (niveau moyen) : Gestion de la capacité de production – détermination des équipements et des équipes nécessaires pour respecter les délais et les objectifs proposés en fonction de la variabilité de la demande.

– Planification de l’exécution (faible niveau) : Séquençage des ordres de production, en les attribuant à une machine et à une heure de démarrage, en respectant la séquence des opérations et en maximisant l’efficacité.

Notez que ces deux niveaux ne sont pas indépendants : le niveau d’exécution ne peut pas commencer son travail de séquençage si la capacité nécessaire et adéquate pour répondre à la demande n’est pas présente au niveau intermédiaire. Il devient donc vital de coordonner les informations provenant des niveaux de planification d’une manière cohérente et homogène.

La première étape a donc été le développement d’un outil permettant de planifier les commandes pour une semaine spécifique, puis d’un outil de bas niveau permettant de minimiser les retards et les setups dans l’atelier.

Cette approche en deux étapes garantit une connexion entre les deux niveaux de planification, qui s’appuie toujours sur des informations directement liées aux systèmes.

Planification de la capacité

L’algorithme de planification des capacités détermine les équipements et les équipes nécessaires pour respecter les délais et les objectifs proposés en fonction de la variabilité de la demande, en attribuant les commandes à des groupes de ressources/machines.

Une interface a également été développée pour mieux visualiser les résultats de l’algorithme de planification de la capacité qui intègre différents départements de l’usine.

Planification de l’exécution

L’algorithme de planification de l’exécution séquence les ordres de production, en les attribuant à une machine et à une heure de démarrage, en respectant la séquence des opérations et en maximisant l’efficacité.

Cet algorithme a été exécuté au début de chaque quart afin d’intégrer les stocks actuels et les encours (WIP) disponibles.

Les résultats ont été importés vers une application web dans laquelle, avec différentes connexions, on pouvait voir différents KPIs, ajouter de nouvelles équipes et définir les paramètres des machines. Un diagramme de Gantt dynamique a permis d’obtenir simultanément une vue d’ensemble et détaillée du plan de production. L’opérateur peut facilement saisir une commande et essayer de passer à une autre machine/séquence et une série d’alertes apparaissent automatiquement si la solution n’est pas possible.

Résultats

Compte tenu du travail effectué, la planification de la capacité a été réalisée plus efficacement grâce à l’augmentation de la visibilité des différents départements et à l’introduction d’un ensemble de règles visant à minimiser les setups.

L’outil d’exécution de la planification a permis de mieux répartir le temps de production entre les machines et de réduire le nombre de setups.

La possibilité de savoir quand une certaine commande sera prête à être envoyée et la possibilité d’anticiper une commande et de recalculer la séquence de production ont été les principales réussites du projet.

#data analytics

Pour en savoir plus analytics

Pour en savoir plus data analytics, cliquez ici