Défi

Problèmes

- Consommation moyenne d’eau de 19,4 m³ par tonne produite

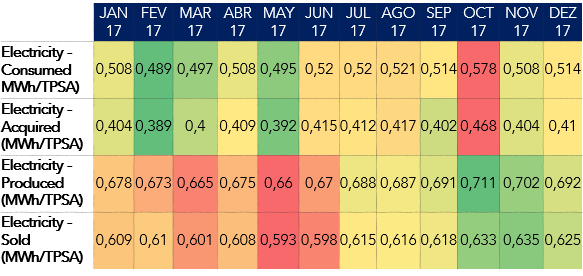

- Consommation moyenne d’électricité de 518 kWh par tonne produite

- Moyenne de 1,6 incidents de non qualité par jour

Causes racines

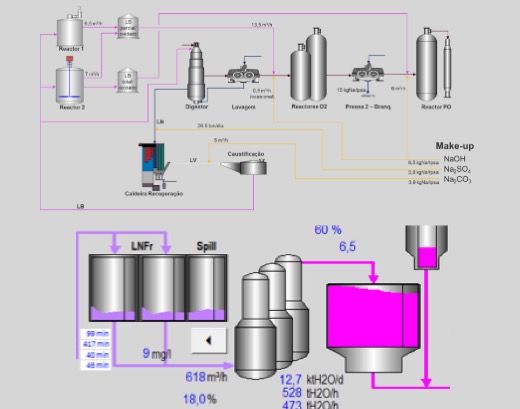

- Utilisation excessive de l’eau dans certains circuits et manque de mécanismes de contrôle

- Augmentation progressive du coût du NaOH de 23%

- Manque de connaissances sur l’application des sous-produits dans les processus internes

- Arrêts dus à des lectures erronées des capteurs entraînant une surconsommation au redémarrage

Solution

- Optimisation de l’utilisation de l’eau recyclée et réduction des obstructions

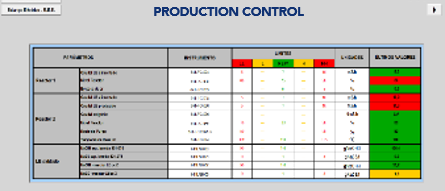

- Création d’une charte de contrôle avec des données en temps réel pour le suivi des processus

- Arrêts planifiés pour la maintenance préventive, en mettant l’accent sur le contrôle des émissions et la consommation d’énergie

- Modification du système de contrôle des composants de maintenance et des conditions de stockage

- Mise en place d’un outil de contrôle des solides traités, de gestion de la vapeur et de lavage des concentrateurs

Gains

Le projet a généré des économies annuelles de 7 millions d’euros.

Réduction de la consommation d’électricité

Réduction de la consommation d’électricité de 8%.

Elimination des incidents de non qualité

Réduction de la elimination des incidents de non qualitéd’eau de 100%.

Consommation d’eau

Réduction de la consommation d’eau de 19%.

Industrie Manufacturière

Découvrez comment transformer ce secteur