Les producteurs se trouvent dans un environnement difficile, étant mis sous pression par l’évolution des habitudes des consommateurs – qui exigent plus de transparence dans la production et les chaînes d’approvisionnement – ce qui réduit leurs marges bénéficiaires.

Pour faire face à ces nouvelles vagues de perturbations, les producteurs adoptent une mentalité plus centrée sur le client tout en exploitant le potentiel des outils numériques et en réinventant leurs chaînes d’approvisionnement. Alors que l’inflation fait pression sur les prix de l’énergie et des matières premières et que l’incertitude géopolitique et la pandémie perturbent les chaînes d’approvisionnement, des sujets tels que la numérisation et la durabilité deviennent incontournables. Par conséquent, les organisations doivent faire preuve de vision, d’innovation et d’adaptabilité, en s’efforçant de réduire les coûts et d’améliorer leurs marges.

Pour relever ces défis, les producteurs doivent trouver le bon équilibre entre productivité et flux dans leurs opérations. Ils doivent créer un flux unitaire tout en maximisant l’efficacité des équipements et la productivité des ressources. En outre, un paradigme important doit être dépassé : passer d’une production » poussée » et par lots à une production » tirée » à flux unitaire. De plus, pour réduire l’impact de l’inflation sur les prix des matériaux et de l’énergie, les producteurs devront également développer des opérations durables et économes en énergie tout en mettant en œuvre un plan d’amélioration du rendement des matériaux.

Une série d’initiatives importantes visant à relever ces défis et à stimuler les opérations de production est décrite en détail ci-dessous.

1. Stimuler l’efficacité opérationnelle

L’efficacité joue un rôle central dans la plupart des industries à forte intensité de capital, car elle contribue à la fois à créer un flux de production et à accroître la productivité.

Les défis à relever sont notamment les suivants :

- Problèmes de disponibilité de l’équipement liés aux pannes, aux micro-arrêts, au nettoyage ou au remplacement de l’équipement.

- Problèmes de qualité récurrents en matière d’étiquetage, d’emballage ou de conformité aux spécifications du produit.

- Absence d’optimisation complète des paramètres de production pour réduire l’intervention humaine.

- Tâches de maintenance quotidiennes qui ne sont concentrées que sur des équipes de maintenance spécialisées.

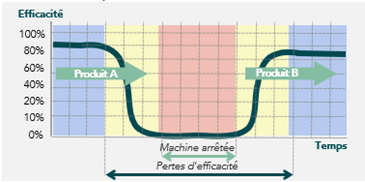

Pour résoudre les pannes d’équipement, les producteurs sont encouragés à mettre en œuvre le KAIZEN™ Kobetsu, et pour réduire le temps de perte total dû aux changements et optimiser la séquence des setups, ils doivent utiliser le SMED.

En termes de maintenance, pour améliorer les activités de maintenance planifiée, ils doivent comprendre le chemin critique des arrêts, gérer les pièces de rechange en temps réel, mettre en œuvre la maintenance prédictive et standardiser les tâches de maintenance. La maintenance autonome peut également être adoptée par les opérateurs qui se concentrent sur les standards de nettoyage, de maintenance de base et de détection des écarts opérationnels.

2. Mettre en œuvre un plan d’amélioration du rendement des matériaux

Il est bien connu que les producteurs sont confrontés à l’augmentation des coûts des intrants, notamment des matières premières, et que la plupart d’entre eux n’optimisent pas leur utilisation. La plupart des pertes de rendement des matériaux sont cachées dans le processus, et il y a une grande variabilité dans la consommation de matériaux ou de composants et un manque de réutilisation des matériaux dans le processus.

Les initiatives visant à améliorer le rendement des matériaux peuvent avoir un impact significatif sur les marges, permettant de réduire les coûts des matériaux jusqu’à 11 %. Ces initiatives sont :

- Améliorer le contrôle des processus en utilisant le Lean Six Sigma pour réduire la variabilité de la consommation et standardiser les tâches de production.

- Éliminer l’inefficacité des machines et/ou remplacer les équipements obsolètes.

- Mettre en œuvre la réingénierie des produits pour éliminer les matériaux sans valeur ajoutée ou améliorer techniquement le processus pour réduire la consommation de certains matériaux.

- Réintroduire les sous-produits dans le processus de production ou les utiliser pour produire de l’électricité.

3. Adopter un modèle d’amélioration des flux

Dans les opérations de production, environ 70 % du temps de production est sans valeur ajoutée. Cette situation découle d’une production par lots avec de longs Lead Times, de lignes de production aux opérations déséquilibrées, d’entrepôts et d’agencements de production dysfonctionnels et non ergonomiques, ou encore de chefs d’équipe qui résolvent constamment des problèmes urgents et se concentrent sur les tâches opérationnelles au lieu d’améliorer les performances de leurs équipes.

Pour maximiser la valeur ajoutée des activités, et améliorer la productivité et les niveaux de service, il faut adopter un modèle d’amélioration des flux, basé sur les actions suivantes :

- Mettre en œuvre un flux unitaire des matières premières aux produits finis en appliquant les concepts de conception de ligne et de travail standard.

- Parvenir à une personnalisation à grande échelle grâce à la flexibilité nécessaire pour produire en petits lots.

- Créer un flux d’informations capable de suivre le matériel à toutes les étapes.

- Synchroniser les boucles logistiques entre la production et la logistique.

- Améliorer la conception des entrepôts pour augmenter la productivité du picking.

- Développer un plan de formation pour assurer la conformité et la transmission des bonnes pratiques.

4. Passer d’une production » poussée » à une production » tirée «

La forte saisonnalité de la disponibilité des matières premières et le nombre croissant de références de produits finis créent des défis difficiles pour la planification de la chaîne d’approvisionnement. En général, le nombre de stocks à rotation lente est élevé, ainsi que les produits finis avec de nombreuses variations d’emballage et d’étiquetage pour différents marchés. De surcroît, les commandes sont basées sur des prévisions de ventes inexactes et la production est axée sur la maximisation du taux d’occupation et de l’efficacité des équipements plutôt que sur les niveaux de service client.

Ces paradigmes doivent être dépassés afin de réduire les niveaux de stock tout en augmentant les niveaux de service. Pour ce faire, il est nécessaire de redéfinir la politique de gestion des stocks afin d’atteindre le bon équilibre entre les niveaux de couverture et les ruptures de stock. De même, il est également crucial de relier la production et la logistique, en mettant en œuvre un algorithme de planification basé sur les données historiques, les Lead Times de réapprovisionnement, la stratégie de stock pour chaque référence et les données de consommation.

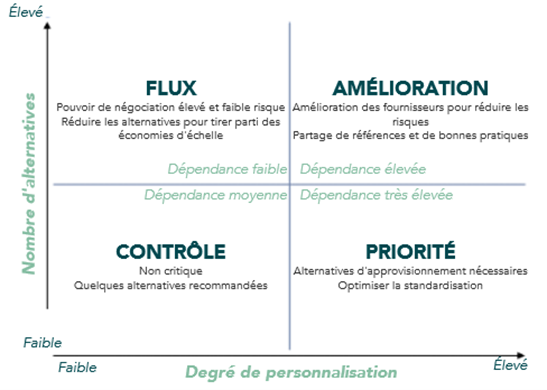

Enfin, les producteurs doivent réduire leur dépendance vis-à-vis des fournisseurs afin de réduire la variabilité de l’approvisionnement.

5. Développer des opérations durables

Aujourd’hui, la durabilité est une priorité pour les clients, et seulement 20 % des entreprises de production sont en passe d’atteindre leurs objectifs de durabilité, car elles consomment de grandes quantités d’eau et d’énergie à toutes les étapes du processus de production. À ces attentes en matière de durabilité s’ajoutent non seulement la transparence, mais aussi l’approvisionnement éthique en matériaux.

Pour être en mesure de répondre aux besoins des consommateurs en réduisant la consommation d’énergie et d’eau à faible coût, les producteurs doivent tirer parti de l’analytique des données (data analytics) et des connaissances des experts pour élaborer une feuille de route zéro carbone qui soit viable. Ils doivent également se concentrer sur la mesure en temps réel de la consommation d’énergie, effectuer une analyse coûts / bénéfices pour identifier les équipements critiques dont la performance énergétique doit être améliorée en priorité, et s’efforcer d’atteindre la circularité dans la consommation énergétique et hydrique.

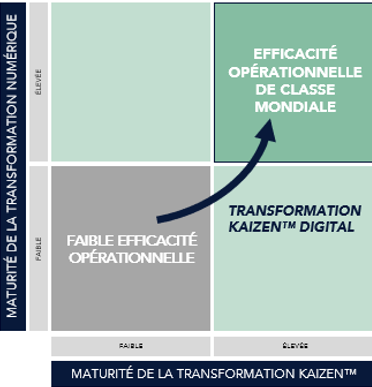

6. Exploiter le pouvoir des données

La plupart des entreprises de production n’utilisent pas les données de manière significative afin de faciliter l’amélioration des processus. En général, la main-d’œuvre est peu qualifiée et n’est pas formée aux outils numériques, ce qui rend l’accès à l’information difficile. Ainsi, dans ces cas, les efforts déployés par les organisations pour intégrer la numérisation dans les opérations sont peu rentables, car ils ne sont pas liés à une stratégie opérationnelle plus large ou à des actions de formation.

Pour améliorer ce processus d’adaptation et maximiser l’efficacité, les organisations doivent développer des compétences numériques en mettant en place un programme de formation pour leurs employés. Celles-ci doivent également rendre l’information plus accessible, tout en permettant une utilisation efficace et flexible des données en temps réel ainsi que leur analyse afin de prendre des décisions et d’améliorer les processus. En complément, les entreprises de production doivent mettre en œuvre l’analytique avancée pour améliorer la planification et les prévisions, ainsi qu’incorporer de nouvelles technologies telles que l’intelligence artificielle ou l’apprentissage automatique dans leurs opérations.

7. Réorganiser les équipes pour renforcer la culture KAIZEN™

En règle générale, les équipes de production sont organisées en silos, ce qui entraîne de faibles niveaux de flexibilité et de polyvalence au sein des équipes. De plus, lors de la mise en œuvre de nouveaux processus, les méthodes ne sont pas standardisées et les équipes ne bénéficient pas d’une formation adéquate ou d’un soutien suffisant de la part de leurs supérieurs pour pouvoir les appliquer.

Ainsi, pour soutenir une transformation organisationnelle profonde, il est essentiel d’établir une forte culture de l’amélioration au sein de l’organisation, non seulement pour accroître la flexibilité et la polyvalence des équipes, mais aussi pour pérenniser les améliorations sur le long terme.

La mise en œuvre de cette culture implique que les lignes de production soient organisées en chaînes de valeur pour améliorer la flexibilité et accroître la productivité des ressources, et que les nouveaux standards ou processus soient mis en œuvre en utilisant un plan de formation structuré pour développer les membres de l’équipe. Un programme de développement de l’équipe doit être mis en place, en assurant d’abord la formation des chefs d’équipe, puis en leur confiant la responsabilité de former les membres de l’équipe.

Avez-vous encore des questions sur la transformation des opérations de production ?

Le SMED (Single-Minute Exchange of Die) est un outil Lean utilisé pour minimiser le temps de changement ou de setup dans un processus, afin qu’il puisse être accompli en moins de 10 minutes. Il consiste à classer des éléments comme étant internes ou externes au fonctionnement d’une machine, puis à convertir ces éléments internes de manière à qu’ils puissent être exécutés en externe tout en gardant la machine en marche. En plus d’améliorer le temps de cycle des processus, cela peut contribuer à réduire les coûts et à augmenter la flexibilité.

Le flux unitaire est une approche du Lean Manufacturing qui fait référence à la manière dont les produits passent d’une étape du processus à la suivante, en se déplaçant efficacement avec peu ou pas de délai, sur la base d’un flux de travail qui se concentre sur les besoins du produit plutôt que sur l’organisation ou l’équipement.

La maintenance prédictive est une technique qui utilise des outils d’analyse de données pour identifier les anomalies dans la condition des équipements et dans les processus opérationnels, ce qui permet de prévoir le besoin futur de réparation ou de remplacement des actifs pour éviter les défaillances.

Logistique

Découvrez comment transformer ce secteur

Fabrication Discrète

Découvrez comment transformer ce secteur