L’entreprise

L’entreprise concernée est spécialisée dans le conditionnement de produits à base de fruits. Elle appartient à un groupe plus large qui possède également l’activité en amont de production de concentrés et de pulpes de fruits. L’entreprise se distingue par ses recettes et ses emballages uniques, qui confèrent à ses produits une qualité et une réputation de premier ordre.

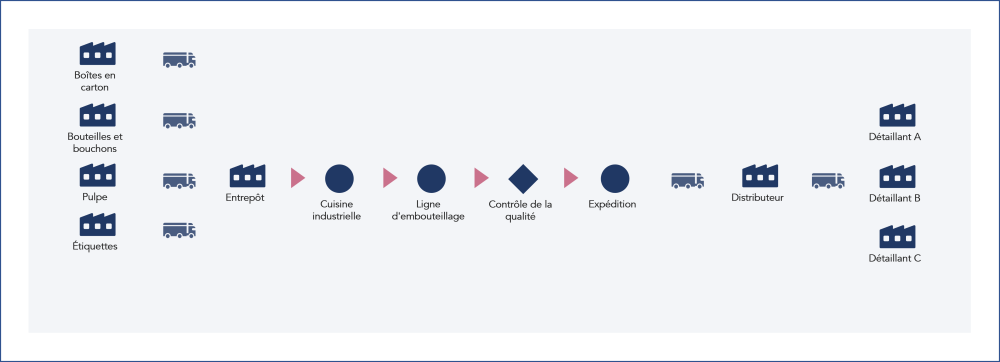

Cartographie de la chaîne de valeur

Le défi

L’entité génère environ 30 M€/an avec une marge brute de 29%, nettement inférieure à la moyenne du secteur.

Suite à un programme de revue stratégique, un objectif d’augmentation de l’EBITDA d’environ 1 M€ a été fixé comme vecteur d’augmentation de la rentabilité à la fois par la croissance et par la réduction des coûts des matières premières et des composants.

Les principaux problèmes identifiés dans le domaine de l’approvisionnement étaient la dépendance à l’égard de fournisseurs uniques, une négociation inefficace et non standardisée, des niveaux de service non contrôlés, des achats sans contrat, des stocks élevés et des ruptures de matériel entraînant des pertes de ventes.

L’approche

L’approche du problème a suivi une méthodologie structurée en quatre phases, comprenant, premièrement, l’analyse des données et le diagnostic approfondi de la situation initiale et, deuxièmement, la conception des solutions.

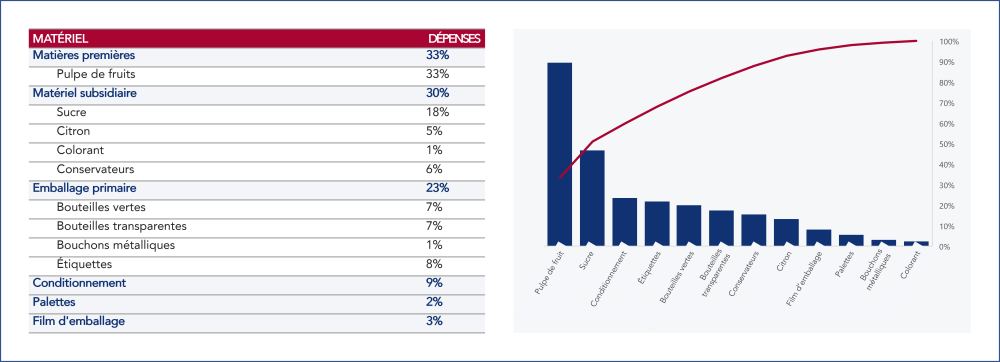

Analyse des dépenses

Le produit final est composé de trois types d’éléments : les matières premières, les matières secondaires et les matériaux d’emballage. La formule elle-même est composée de matières premières (pulpe de fruits) et de matières secondaires (eau, conservateurs, citron, sucre et colorants alimentaires). Les matériaux d’emballage comprennent des éléments primaires (bouteilles en verre, bouchon et étiquettes) et des éléments secondaires (cartons, palettes et film d’emballage).

Compte tenu de ces éléments, les coûts totaux ont été regroupés en douze catégories d’achat et l’analyse correspondante a été effectuée à l’aide d’un diagramme de Pareto, qui a permis de conclure que les deux familles de valeurs les plus élevées représentent 50 % du total. Les quatre références figurant sur la droite ne représentent que 7% et les 43% restants sont répartis de manière égale entre six catégories.

Analyse des dépenses

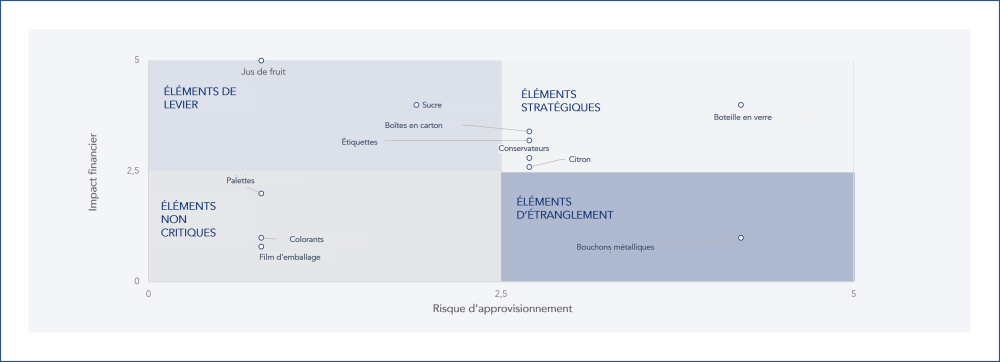

Analyse des risques liés à l’approvisionnement

Une approche détaillée du système d’approvisionnement implique non seulement d’avoir une visibilité sur la distribution des dépenses, mais aussi de considérer le degré de risque auquel chaque catégorie d’achat est soumise.

Dans cette optique, il a été considéré que le risque résulte de l’effet combiné de quatre variables : le nombre d’alternatives d’approvisionnement, les contraintes de capacité des fournisseurs, le niveau de service fourni et l’exposition aux fluctuations du marché. En conséquence, un poids a été attribué à chaque variable en fonction de son impact.

Analyse des risques liés à l’approvisionnement

Priorisation des catégories

La combinaison des analyses précédentes a permis de créer une matrice de priorité, où l’axe vertical montre l’impact sur l’entreprise (proportionnel au montant total de l’achat) et, l’axe horizontal, le risque d’approvisionnement.

Matrice de priorisation

Chaque quadrant a une classification qui détermine le degré de priorité de l’action. Les éléments stratégiques doivent être traités en premier, puis les éléments à effet de levier, suivis des éléments de goulot d’étranglement et, enfin, des éléments non critiques. Étant donné le nombre réduit de catégories et pour des raisons d’échelle, il a été décidé de sélectionner toutes les familles de produits, à l’exception des trois cas dans lesquels le risque et l’impact sont tous deux faibles, car il a été considéré que l’effort ne compenserait pas le retour éventuel.

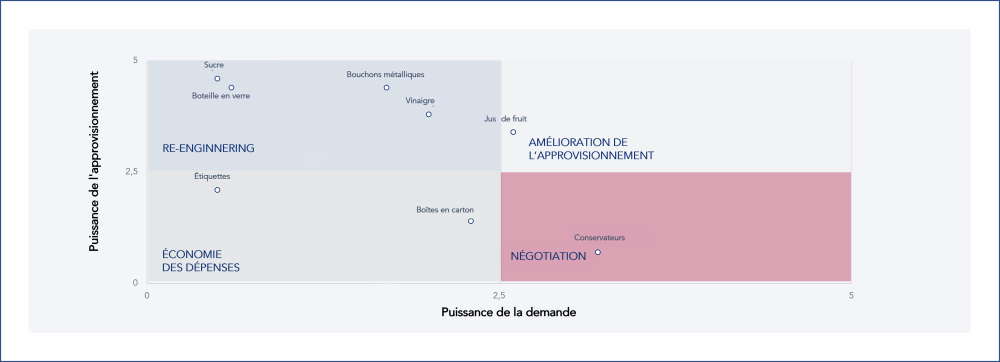

Conception de solutions

Les solutions ont été conçues à l’aide de la matrice de sourcing, un outil qui permet de définir des stratégies différenciées pour chaque article, en fonction du positionnement relatif entre le pouvoir de la demande et le pouvoir de l’offre.

Ainsi, les catégories ont été positionnées dans la matrice selon la sélection définie à l’étape précédente et en fonction de variables pertinentes telles que la taille de l’entreprise, le degré de différenciation du portefeuille, la compétitivité, la part de marché et le stade de maturité. Les axes obéissent à une échelle dimensionnelle, allant de 0 (faible puissance) à 5 (forte puissance).

Matrice de sourcing

Pour conférer une stabilité de base à l’ensemble du système, des initiatives transversales ont été définies, notamment le recalcul de tous les paramètres d’approvisionnement, la définition d’un classement des fournisseurs par article et des règles d’attribution respectives, la révision et la renégociation des contrats et des clauses de pénalité respectives en cas de non-respect, ainsi que la création de tableaux de bord pour le suivi et l’action rapide.

Dans le cas spécifique de la catégorie des étiquettes, de nouvelles alternatives de marché concurrentiel ont été étudiées afin de réduire l’écart entre le pouvoir de l’offre et de la demande.

Pour les boîtes en carton, où il existait, sans raison apparente, une gamme très large avec une forte différenciation, la principale action a été le programme de réduction de la variété, qui a permis de regrouper les commandes et de réaliser des économies d’échelle auprès d’un seul fournisseur.

Les conservateurs présentaient un problème majeur d’obsolescence, dû à la sur-commande de quantités minimales et à la courte durée du cycle de vie à partir du moment où le couvercle était ouvert. Des tactiques de négociation ont été élaborées pour obtenir les bons conservateurs, dans les bonnes quantités et aux bons moments, sans compromettre le prix d’achat. Pour garantir des avantages mutuels, un contrat d’exclusivité annuel a été établi, dans lequel le fournisseur a une visibilité instantanée de la consommation et s’engage à livrer des lots plus petits de manière progressive.

Dans le cas du sucre et des bouteilles en verre, pour lesquels il existait une forte dépendance et une grande exposition aux fluctuations du marché, la méthode VAVE (Value Analysis Value Engineering) a été mise en œuvre, en se concentrant sur la réduction des coûts. Dans le premier cas, l’objectif spécifique était de trouver des substituts économiquement viables au sucre, qui n’avaient pas d’impact sur les caractéristiques du produit final. Dans le second cas, en collaboration avec le fournisseur, les bouteilles en verre ont été reconfigurées pour réduire leur poids et, par conséquent, leur coût.

Pour la catégorie des citrons, où le principal problème était la forte dépendance à l’égard d’une seule source, l’entreprise a profité du fait qu’il s’agit d’un produit régional pour étudier des alternatives de proximité par le biais d’un processus d’appel d’offres afin de réduire les risques et les coûts simultanément.

Les bouchons métalliques étaient également une préoccupation majeure car ils compromettaient l’efficacité du processus de production avec des défauts et des arrêts successifs du goulot d’étranglement de l’usine. Dans ce cas, un chantier de performance linéaire des prix a été mené, ce qui a permis de conclure qu’un investissement supplémentaire dans des références plus coûteuses serait compensé par un bénéfice en termes de performance opérationnelle des bouchons sur la ligne.

Finalement, en ce qui concerne la pulpe de fruit, la principale décision disruptive a été de lancer des chantiers d’amélioration de la qualité en collaboration avec le fournisseur. Le fait que cette matière première soit fournie par une entreprise du même groupe a facilité l’intégration des processus et des systèmes dans un partenariat gagnant-gagnant.

Résultats

Grâce à l’ensemble des actions décrites dans le cadre du projet, une augmentation de l’EBITDA autour de 1,6 M€ a été estimée.

Les gains ont été répartis en deux branches principales. D’une part, la récupération des ventes perdues en optimisant la gestion des stocks et en minimisant les ruptures de stock, et en augmentant l’efficacité et la production. D’autre part, la réduction globale des coûts grâce aux économies d’échelle, à la révision et à la standardisation des contrats, à l’amélioration des négociations, à la réingénierie et à l’établissement de stratégies de partenariat.

#industriedetranformation #sourcing

Sourcing

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Industrie de transformation

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici