Dans un environnement de production à haut volume, il est particulièrement important de s’assurer que les paramètres et les variables clés du processus sont dans les limites de conformité. Avec une certaine fréquence, des ajustements et des modifications du processus sont nécessaires pour rendre le produit propre à la consommation, l’adapter à l’emballage ou répondre aux exigences de qualité. Dans la plupart des cas, les problèmes ne sont pas causés par un seul facteur. Ils sont le résultat d’interactions entre plusieurs facteurs, notamment la composition des ingrédients, les réglages de l’équipement et d’autres conditions de traitement telles que la température de l’usine.

L’entreprise

Fabricant de biscuits depuis plusieurs décennies, l’entreprise en question combine tradition et rigueur avec un engagement en faveur de l’innovation comme formule de succès pour sa croissance à long terme.

Dans ce contexte, le projet d’amélioration continue est né après une analyse de bout en bout de la chaîne de valeur, où diverses possibilités d’amélioration ont été identifiées à différentes étapes du processus. Au final, pour améliorer la performance globale de l’entreprise, les principaux objectifs ont été définis comme la réduction des gaspillages, l’optimisation de l’efficacité des équipements et le changement de culture de l’organisation.

Le défi

Cette histoire à succès concernera l’un des problèmes détectés : la variabilité et le surpoids des paquets de biscuits. Les produits finis étant vendus aux consommateurs dans des paquets dont le poids est déclaré, le poids d’un paquet ne doit pas être inférieur à une valeur minimale.

Compte tenu des difficultés à stabiliser le poids des paquets, la stratégie de l’entreprise a toujours été de produire au-dessus de la moyenne, ce qui a naturellement eu un impact sur le bénéfice de l’entreprise. Lorsqu’un paquet est produit avec un poids plus élevé, deux situations peuvent se produire :

a) le produit est expédié au client.

b) le paquet est rejeté par la machine de contrôle du poids et le produit est réintroduit dans la ligne de production.

Dans le cas a), l’entreprise ne supporte que le coût de la matière première excédentaire, alors que dans la situation b), le coût du retraitement – main-d’œuvre, énergie, film – qui est gaspillé est comptabilisé. En cas de manque de capacité productive, la perte d’efficacité – mesurée par la quantité de produit commercialisable à un moment donné – représente un manque de recettes pour l’entreprise ou un coût lié aux heures supplémentaires.

La ligne F a été choisie comme pilote pour le projet car elle était représentative du problème. La réduction du surpoids de 3 % pour un produit donné d’un poids nominal de 200 g était l’objectif principal. L’excédent de poids du produit pilote représentait 1,97% du coût total de production.

L’approche

Une fois la ligne pilote choisie, l’analyse des processus a commencé, en identifiant les opérations et les spécifications respectives. Cette analyse a été soutenue par la collecte de données et des observations sur le terrain, en utilisant la méthodologie Lean Six Sigma.

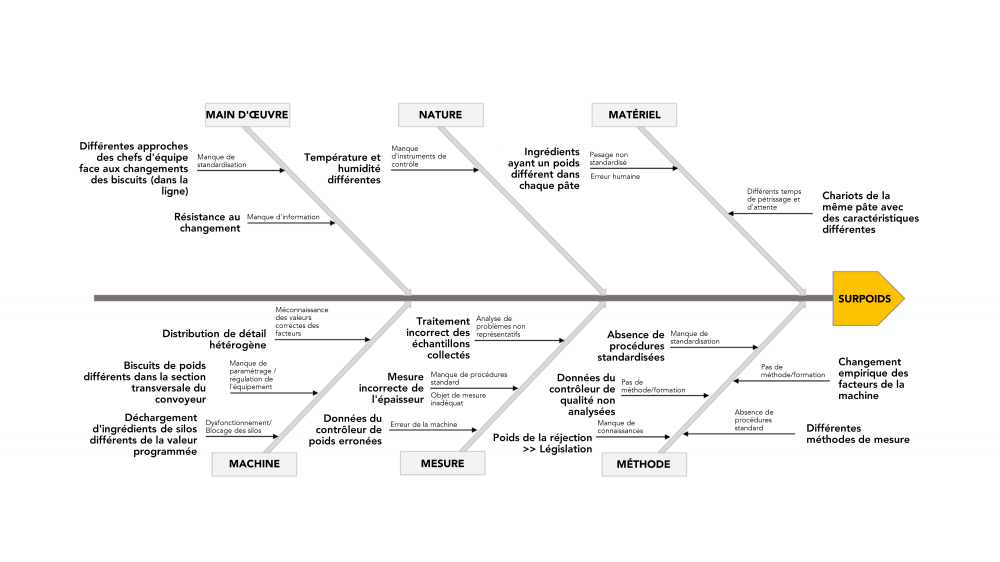

Ensuite, dans une analyse des causes racines, les origines potentielles du problème ont été discutées, et organisées par catégorie dans un diagramme en arête de poisson.

Diagramme de cause et effet

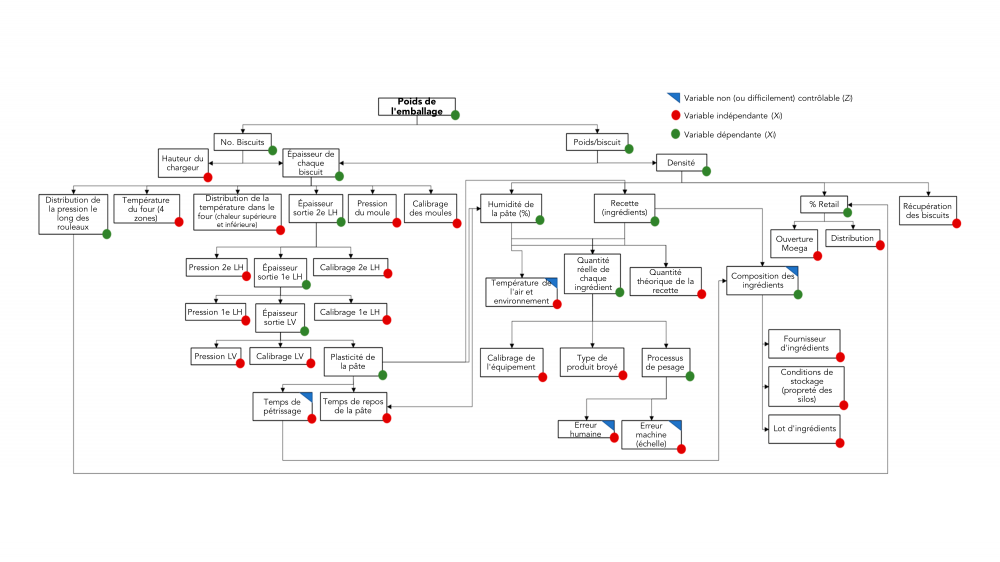

Un diagramme de relations a été établi, identifiant les liens entre les variables du processus, telles que le temps de pétrissage, le calibrage des laminoirs et le lot de farine. Ensuite, en équipe, les variables qui permettraient d’obtenir les résultats les plus significatifs ont été sélectionnées par le biais d’une analyse AMDEC. Un plan d’expériences (DOE) a ensuite été réalisé, permettant de faire varier les niveaux des facteurs et d’observer les changements respectifs du poids du paquet.

Diagramme de relation des facteurs impliqués dans les excès de poids

Afin d’éliminer les causes critiques, un plan d’action a été élaboré en parallèle pour mettre en œuvre les améliorations identifiées. Il s’agissait notamment de modifications du processus de pesage, de la standardisation de la fourchette de pourcentage du commerce de détail*, de la révision de la quantité de bicarbonate d’ammonium, d’ajustements des temps de pétrissage et d’attente de la pâte, de la standardisation des paramètres des équipements et des améliorations de la méthode de contrôle de la qualité.

Vu le succès des actions, il a fallu passer à la formation et à la communication, qui se sont avérées cruciales pour changer les comportements et expliquer les raisons d’adopter les nouvelles procédures.

Résultats

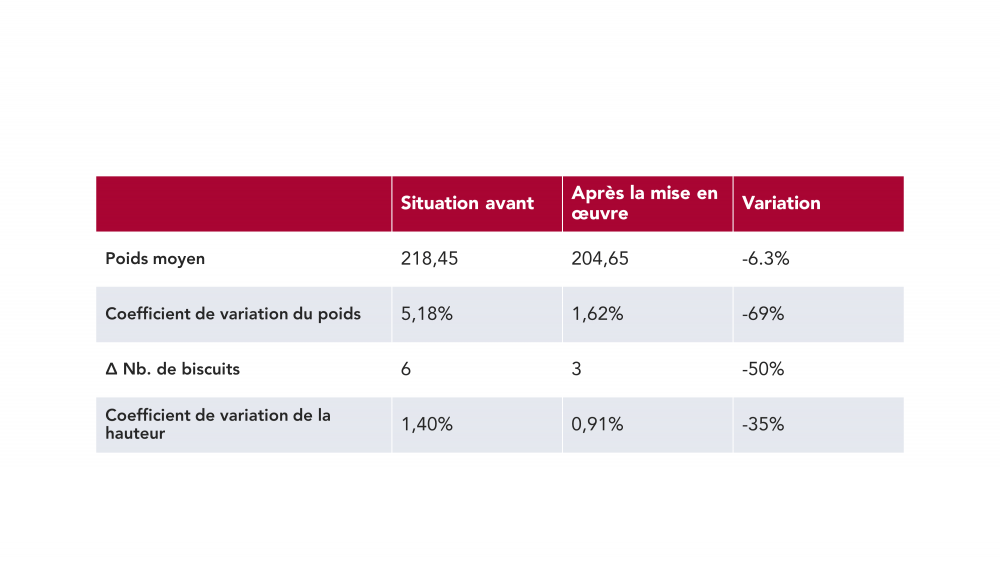

L’objectif de réduction de 3 % a été atteint, avec une réduction de 6 % du surpoids. Le coût de la non-qualité a également diminué de 75 %.

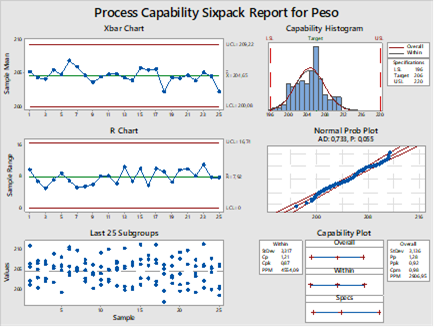

Grâce aux cartes de contrôle, il a été conclu que le processus est stable et centré, qu’il est sous contrôle statistique et qu’il est très près d’avoir la capacité de produire des emballages dans le respect des spécifications minimales définies initialement par l’entreprise.

Tableau des résultats

Carte de contrôle x ?-R et analyse de capacité pour le poids du paquet

Les résultats obtenus correspondent à une économie d’environ 50 000 euros par an pour la ligne pilote. Après la réplication pour l’ensemble de l’usine, le bénéfice estimé est de 225 000 euros par an.

Conclusion

Les résultats obtenus prouvent l’efficacité de la méthodologie Lean Six Sigma en tant qu’outil clé dans la recherche de meilleures performances opérationnelles, récompensant ainsi tous les efforts investis dans la lutte contre le gaspillage et la recherche de l’excellence.

En vue d’une application future, un nouveau système de mesure a été conçu pour évaluer le poids, l’épaisseur et la couleur du produit, ainsi qu’un modèle qui reflète le cycle d’amélioration continue par l’analyse de la stabilité et de la capacité du processus.

*Le surplus de pâte correspond à l’excédent de pâte issu de la découpe des biscuits.

Industrie Manufacturière

Découvrez comment transformer ce secteur

Qualité

Découvrez comment améliorer ce secteur d’activité