Pourquoi l’analyse des données peut aider le secteur industriel

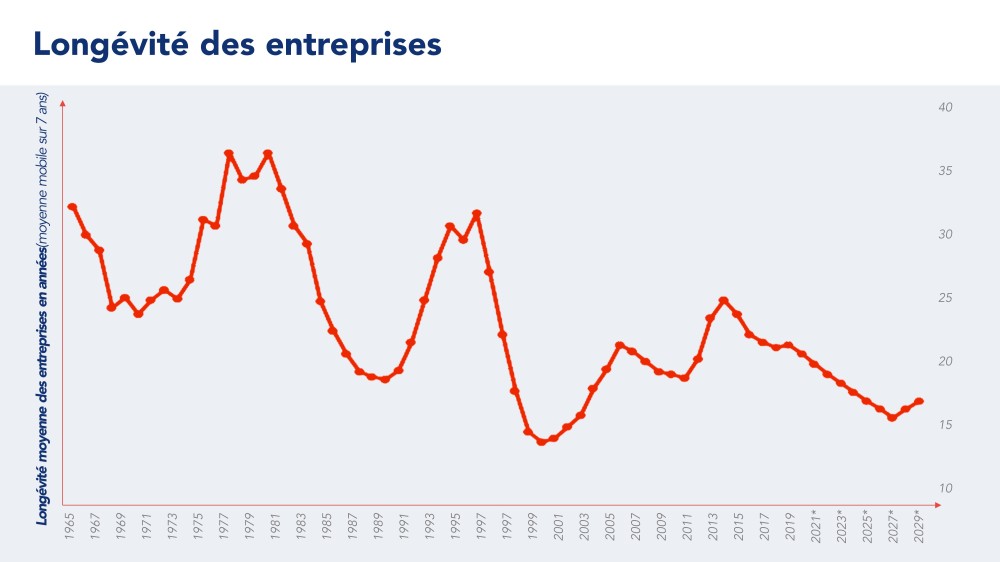

La longévité des entreprises diminue et devrait continuer à diminuer dans les années à venir. Des phénomènes tels que la transformation numérique et l’analyse des données sont de plus en plus importants pour inverser cette tendance.

De nombreux secteurs peuvent bénéficier de la transformation numérique et de l’utilisation de l’analyse des données. Le secteur industriel, notamment l’industrie manufacturière, est l’un des dix premiers secteurs à utiliser l’analyse des données pour accroître leur compétitivité. Ce secteur présente plusieurs spécificités dans sa relation avec l’analyse des données. Pour pouvoir bénéficier de l’utilisation de la technologie d’analyse des données, il faut avant tout comprendre les particularités de l’analyse des données dans le secteur industriel – Industrial Data Analytics.

L’analytique des données industrielles et sa relation avec la transformation numérique dans le secteur industriel

L’émergence de phénomènes tels que l’Internet des objets (IoT) et l’industrie 4.0 a créé la nécessité d’adapter les méthodes et les concepts utilisés précédemment. Dans ce contexte apparaît le Big Data industriel, qui consiste en une grande quantité d’informations collectées par les équipements industriels. Le développement technologique dans l’industrie a standardisé l’utilisation de capteurs insérés dans les machines qui collectent les données générées pendant le processus de production. Les spécialistes estiment que le Big Data industriel est apparu à la suite de l’adoption de l’Internet des objets industriel dans les processus de production. Les données, caractérisées par leur complexité et leur diversité, sont collectées à grande échelle, car presque tous les appareils de l’usine ayant accès à l’internet collectent en permanence des informations.

Bien que ces données soient centrales pour les entreprises, nous ne parlons à ce stade que de leur collecte, sans traitement ni utilisation directe – le Big Data industriel.

Cette énorme quantité d’informations acquiert une pertinence proportionnelle à l’efficacité et à l’assurance avec lesquelles elles sont collectées, analysées et interprétées. Ce processus complet et complexe est connu sous le nom d’analytique des données industrielles.

L’importance de l’analytique des données industrielles est croissante, ce marché étant estimé à 36,73 milliards de dollars d’ici 2026 (contre 13,6 milliards de dollars en 2020). Cette augmentation est associée à l’accélération de la transformation numérique du tissu industriel et à l’avantage sans équivoque que représente la capacité d’interpréter et de lire les données dans la mise en œuvre des stratégies de croissance et d’évolution des organisations.

Bénéfices de l’application de l’analytique des données dans le secteur industriel

En abordant les données de manière transversale, du passé au futur, il est possible de développer des modèles statistiques avancés qui permettent de découvrir des informations commerciales de plus en plus spécifiques et personnalisées et d’anticiper les situations les plus plausibles dans le futur. Avec ce genre de solutions, il sera possible de :

- Améliorer les performances

- Renforcer le contrôle

- Prendre des décisions plus efficaces et plus rapides

- Contrôler les coûts

- Améliorer le service client

Dans le secteur industriel, cette compétence intègre les avantages de l’analyse des données aux avantages spécifiques d’un environnement industriel. Parmi ceux-ci figurent :

L’équilibre entre le travail automatisé et le travail manuel

L’utilisation de l’automatisation dans la production est de plus en plus courante. Le marché mondial de l’automatisation des usines devrait connaître une croissance annuelle de 8,8 % jusqu’en 2025. Bien que l’automatisation représente des gains d’efficacité potentiels, tels qu’une productivité accrue et une qualité constante, certains postes nécessitent du travail humain. L’analyse des données industrielles permet d’étudier ces facteurs pour parvenir à un équilibre entre travail manuel et travail automatisé. De plus, l’analyse des équipes de travail permet de dimensionner les équipes et de suivre les indicateurs financiers lors de la mise en place de processus automatisés.

L’optimisation des processus

L’un des grands avantages de l’analyse des données est l’optimisation des processus et la possibilité d’accroître la productivité des opérations.

Dans les équipements, cela peut être réalisé en mettant en œuvre des modèles de maintenance prescriptive qui maximisent la durée de vie de tous les composants.

La mise en œuvre de l’analytique des données permet la création automatique de plans de production, généralement associés à un processus complexe avec des multivariables, où le résultat final est la meilleure solution. Cela permettra de réduire le temps nécessaire à l’élaboration d’un plan et à l’analyse de divers scénarios flexibles, ce qui permettra d’obtenir un plan de production optimisé.

Enfin, en ce qui concerne les anomalies, l’utilisation de l’analytique des données permet d’identifier les irrégularités dans les équipements et dans les infrastructures de production. Une fois que les algorithmes mathématiques trouvent des modèles qui permettent d’affiner les processus. Par exemple, grâce à des outils analytiques, il est possible d’identifier si une machine est plus ou moins efficace si elle travaille pendant des intervalles plus courts. Ces types d’informations sont essentiels pour l’amélioration et l’optimisation des processus.

L’efficacité énergétique

Le secteur industriel est le plus grand consommateur d’énergie, consommant environ 54 % de l’énergie totale fournie dans le monde. L’énergie représente un coût énorme pour les organisations industrielles. Étant donné qu’il existe des systèmes gouvernementaux qui réduisent les taxes pour les entreprises moins polluantes, l’un des moyens utilisés pour réduire ces coûts est d’adapter la consommation d’énergie ou de la rendre plus efficace. Une meilleure efficacité énergétique peut accroître la compétitivité et améliorer la productivité, ce qui constitue un avantage considérable pour les entreprises.

L’utilisation de l’analytique des données dans le domaine de l’efficacité énergétique permet de prévoir le marché de l’énergie et, par conséquent, d’améliorer la prise de décision en matière énergétique. Cela devient particulièrement pertinent car les préoccupations environnementales croissantes peuvent créer une tendance à l’investissement dans les énergies renouvelables. On estime que d’ici 2030, les énergies renouvelables pourraient représenter jusqu’à 27 % de la consommation énergétique mondiale. L’analytique industrielle anticipe ces changements afin que les gestionnaires puissent adapter leur stratégie et augmenter les investissements dans les énergies d’avenir.

Types d’analytique des données

L’approche analytique traditionnelle implique l’étude de données historiques. Aujourd’hui, cette analyse ne suffit pas, car il faut aussi analyser le présent pour savoir exactement ce qui se passe en ce moment.

D’autre part, le soutien à la prévision d’événements futurs, en suggérant ce qu’il faudrait faire ou en disant ce qui est le plus susceptible de se produire, est de plus en plus pertinent pour la création de valeur et la mise en place d’une chaîne de valeur durable et résiliente. Il existe 4 types d’analyse de données présentant les caractéristiques suivantes:

Analytique descriptive

L’analyse descriptive est celle qui examine les données historiques. Les données historiques sont collectées, organisées et analysées, dans le but de répondre à la question « que s’est-il passé ? ». À cette fin, des outils soutenus par des mécanismes tels que l’informatique décisionnelle et le Big Data peuvent être utilisés. C’est la méthode analytique la plus courante mais, lorsqu’elle est observée de manière individuelle, elle n’est pas en mesure de justifier les phénomènes observés.

Analytique diagnostique

L’analytique diagnostique est plus approfondie que l’analytique descriptive. Elle utilise des techniques d’analyse exploratoire des données pour répondre à la question « pourquoi cela s’est-il produit ? ». Elle est considérée comme la base de l’analyse causale, car elle vise à trouver des corrélations entre les données. Lorsqu’elle est appliquée dans le secteur industriel, on peut trouver une relation entre, par exemple, la température d’une usine et la vitesse de fonctionnement d’une machine. Cela est possible grâce à l’utilisation de processus tels que l’exploration des données et l’apprentissage automatique.

Analytique prédictive

L’analytique prédictive utilise des données historiques et, à l’aide d’algorithmes, de méthodes statistiques et d’apprentissage automatique, analyse des modèles pour répondre à la question « Que va-t-il se passer ? » L’analyse prédictive découle de l’analyse descriptive et diagnostique car, pour pouvoir prédire ce qui pourrait se passer, il faut d’abord comprendre ce qui s’est passé et pourquoi cela s’est passé. Ce type d’analyse statistique est utile pour divers secteurs tels que le marketing, les finances, l’industrie et le commerce de détail.

Analytique prescriptive

L’analytique prescriptive est le type d’analytique le plus avancé et vise à répondre à la question « Que devrions-nous faire ? » Ce type d’analyse utilise l’heuristique, les simulations et l’intelligence artificielle pour élaborer de multiples scénarios hypothétiques, présentant les décisions possibles et leurs implications. Il s’agit du modèle analytique qui soutient le plus la prise de décision et qui, par conséquent, a le plus d’impact sur les actions des gestionnaires.

Comment mettre en œuvre des pratiques d’analytique des données dans le secteur industriel ?

La mise en œuvre d’une stratégie d’analytique de données dans un environnement industriel comporte des défis. La nature hautement multidisciplinaire des processus et des départements rend complexe la liaison et la coordination des différentes personnes et technologies de l’organisation. Il est nécessaire de considérer les bonnes pratiques de mise en œuvre d’une stratégie d’analyse de données et de prendre en compte les spécificités d’une stratégie d’analytique industrielle :

- Cartographier le flux de matériaux pour mieux comprendre l’ensemble de l’entreprise

- Analyser les ressources disponibles pour la collecte de données

Vérifier quels dispositifs IoT sont disponibles, quelles machines disposent de systèmes de collecte de données, quels sont les employés qualifiés pour travailler avec l’analyse de données et quel est le budget disponible pour la mise en œuvre de l’analytique de données.

- Sélectionner les points d’amélioration à aborder

Dans un environnement industriel, il existe des processus plus pertinents pour comprendre la production et faire des prévisions. Ainsi, à titre d’exemple, dans une entreprise de conditionnement alimentaire, la machine chargée de sceller les emballages est essentielle, tant pour le processus de production que pour le comptage des unités de produit fini. Si cette machine ne collecte pas d’informations sur la qualité, il ne sera jamais possible de prévoir les pannes éventuelles ou les fluctuations du temps de production. Il est essentiel de sélectionner les points du processus de production qui pourraient bénéficier le plus de l’application de l’analytique des données.

- Cartographier le flux d’informations depuis le Gemba jusqu’aux différents systèmes d’information utilisés

Pour faire des prévisions, il est nécessaire d’avoir accès à des données historiques. Cette cartographie permet de vérifier quelles données ont été collectées et dans quelle mesure elles sont accessibles.

-

- Mettre en œuvre de nouvelles méthodes de collecte de données ou mettre à jour les méthodes actuellement utilisées

Les dispositifs actuels de collecte de données peuvent être insuffisants pour représenter correctement l’environnement industriel. Il est nécessaire de comprendre à quelles étapes du processus de production il existe des écarts dans la collecte des données et de mettre en place des mécanismes correctifs. Cela permettra de générer de nouvelles données historiques pertinentes pour les prévisions futures.

-

-

- Organiser et transformer les données pertinentes en une base de données prête à être analysée

-

La collecte de données ne garantit pas la capacité de les utiliser pour la prise de décision ou l’optimisation des processus. Il est nécessaire de sélectionner les données pertinentes pour l’analyse et de les organiser. Par exemple, si une usine a considérablement modifié son processus de production, les données recueillies avant ce changement peuvent ne pas être pertinentes pour l’analyse au point de créer des indicateurs incorrects.

-

-

- Utiliser la base de données transformée pour construire des modèles et évaluer le retour sur investissement des différentes solutions possibles

- Opérationnaliser le modèle sélectionné dans le processus de production

-

Pour tirer pleinement parti des avantages des analyses et mettre en œuvre de nouveaux outils et processus, la gestion du changement est essentielle. Il est nécessaire de préparer l’organisation à la réussite en plaçant les personnes au centre, en impliquant les différents utilisateurs finaux dès la phase initiale de la cartographie et en procédant à une mise en œuvre progressive au sein des équipes pilotes pour les tester et les améliorer.

Pour en savoir plus Industrie de Transformation

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Transformation Numérique

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici